서울 지하철 8호선 석촌역 사거리. 도로 위에 ‘9호선 3단계 연장’이라는 간판이 보였지만 공사를 하고 있다는 느낌은 들지 않았다. 중앙차로를 차지한 간이 벽 안에는 빨간 크레인 한 대만이 놓여 있었다.

그러나 작은 문 하나를 통과해 지하로 내려가자 전혀 다른 세상이 펼쳐졌다. 불을 환히 밝혔지만 바닥이 보이지 않았다. 수많은 붉은색 철골이 씨줄과 날줄처럼 얽혀 있었다.

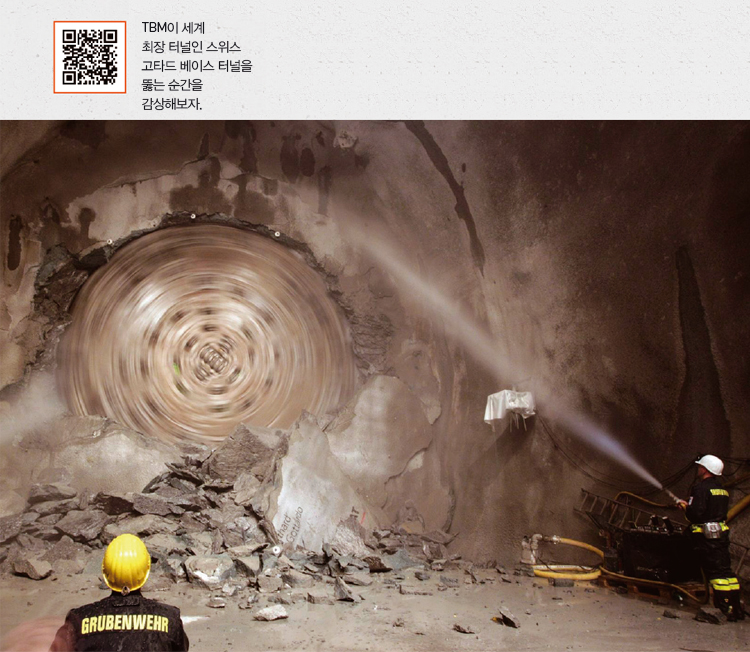

지하 27m, 굴착 현장에 도착했다. 끝이 보이지 않는 터널 안에서 컨베이어벨트가 길게 뻗어 나와 있었다. 안내를 해준 권우형 삼성물산 과장은 “터널 안쪽에서 파낸 잔해를 컨베이어벨트에 실어 여기까지 운반한 뒤, 크레인으로 끌어 올린다”며 “컨베이어벨트를 계속 연장하면서 터널을 뚫고 있다”고 설명했다.

컨베이어벨트를 따라 터널 안으로 걸어 들어갔다. 발밑으로 지하수가 찰랑거렸다. 터널 깊은 곳에 들어가니 각종 전기 설비와 유압 탱크가 늘어서 있었다.

“여기가 터널 끝입니다. 지금 보이는 중장비가 바로 땅 파는 기계 두더지, TBM이라는 굴착 기계예요.”

후진 못 하는 거대 애벌레

고개를 드는 순간, 거대한 원통형 기계가 기자를 맞았다. 영화 ‘설국열차’에 나오는 커다란 엔진 같았다. 입구에서 봤던 컨베이어벨트는 그 기계 안에서 뻗어 나온 것이었다.

TBM은 터널을 뚫는 긴 원통 모양의 중장비다. 예전에 터널을 뚫을 때는 수많은 중장비와 작업자가 발파, 잔해, 청소, 콘크리트 타설을 각각 담당해야 했다. TBM은 이 모든 과정을 한꺼번에 할 수 있다.

발파하지 않아 조용하고 진동이 없다. 백제 초기 적석총과 몽촌토성 등 문화재와 가까운 이 구간의 지하철 공사를 TBM으로 하는 이유다. 권 과장은 “발밑에 이렇게 큰 기계가 땅을 파고 있는 줄은 아무도 모를 것”이라며 “TBM 덕분에 단 두 명의 운전자가 터널을 뚫을 수 있게 됐다”고 말했다.

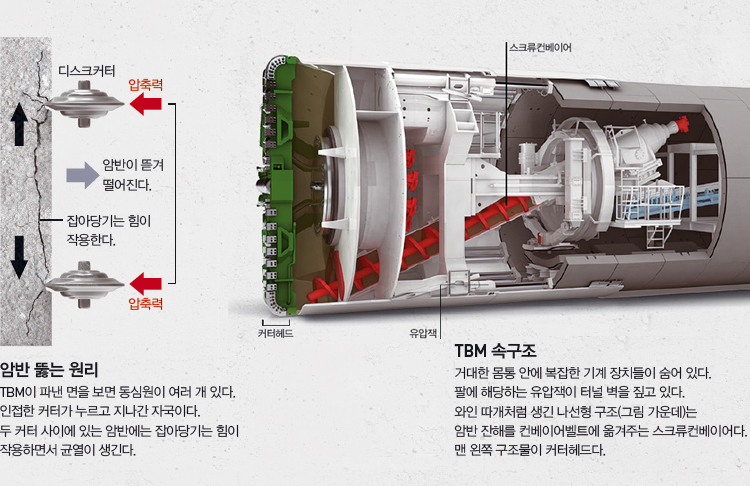

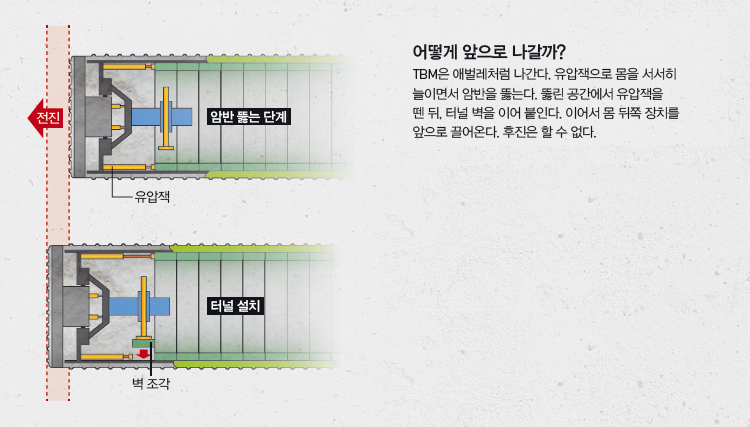

원통 둘레를 따라 26개의 작은 실린더가 붙어 있었다. 개당 200t의 힘을 내는 유압잭이다. 사람이 앉은 자리에서 일어날 때 두 팔로 땅을 짚고 밀어내듯, TBM도 유압잭으로 터널 벽을 디딘 뒤 서서히 잭을 늘리면서 앞으로 나간다. 1.5m를 파고 나면 마치 애벌레가 몸을 힘껏 늘렸다가 꽁무니를 끌어오듯, 유압잭과 뒤쪽 기계장치를 앞으로 끌어온다. 이때 생긴 빈 공간에 미리 만들어뒀던 폭 1.5m의 아치형 벽 조각을 이어 붙여 터널을 만든다.

이런 원리 때문에 TBM은 암반에 막히는 경우 처럼 전진을 못하는 상황에서 후진을 못하는 치명적인 단점이 있다. 벽 조각을 붙이고 나면 처음 들어갈 때보다 터널 지름이 작아지기 때문이다.

딱딱한 암석을 뜯어내 굴을 뚫다

TBM의 효시는 1803년까지 거슬러 올라간다. 당시 영국 런던에서는 템즈강 아래를 지나는 터널 공사가 진행됐다가 기술력의 한계로 중단됐다. 터널 공법을 고민하던 선박기사 마크 이점바드 브루넬은 조선소를 방문했다가 목재를 파고 들어가 사는 ‘배좀벌레조개’를 우연히 발견했다. 그 벌레는 나무를 깎아내 뒤쪽으로 보내면서 새로 판 굴의 표면에는 액체를 발라 굴을 지지하는 놀라운 연체동물이었다. 더구나 자신의 몸은 단단한 껍질로 보호했다. 브루넬은 여기서 아이디어를 얻어 지반을 깎아내면서 잔해는 뒤로 보내고 동시에 벽면을 지지하는 기계를 개발해 공사를 무사히 마쳤다.

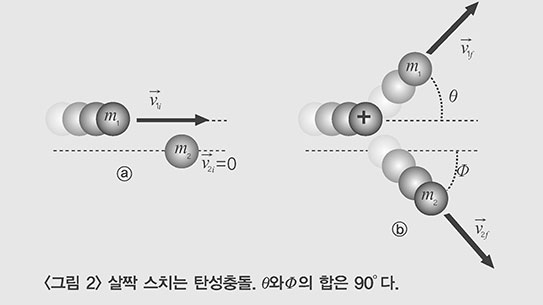

현대식 TBM이 단단한 암반을 파내는 힘은 머리에 해당하는 ‘커터헤드’에서 온다(위 그림 참조). 동그란 피자 칼처럼 생긴 날카로운 커터들이 달린 커터헤드가 1분에 약 2번씩 회전하면서 지반을 파낸다. 장수호 한국건설기술연구원 박사는 “커터뿐만 아니라 연약한 토사를 긁어내는 삽도 함께 배열해 두 가지 종류의 다른 지반을 파는 커터헤드를 연구 중”이라고 말했다.

9호선 33번째 정거장이 만들어질 이곳 석촌역 주변 구간은 총 목표 1.5km 가운데 9월 3일 현재 250m를 성공적으로 파낸 상태다. 권우형 과장은 “기계가 돌기 시작하면 터널은 찜통인데다 화장실도 없는 환경”이라면서도 “공사가 끝나고 아들과 함께 개통된 현장을 찾아 ‘아빠가 만든 거야’라고 말할 때 가장 보람을 느낀다”며 쑥스럽게 웃었다.

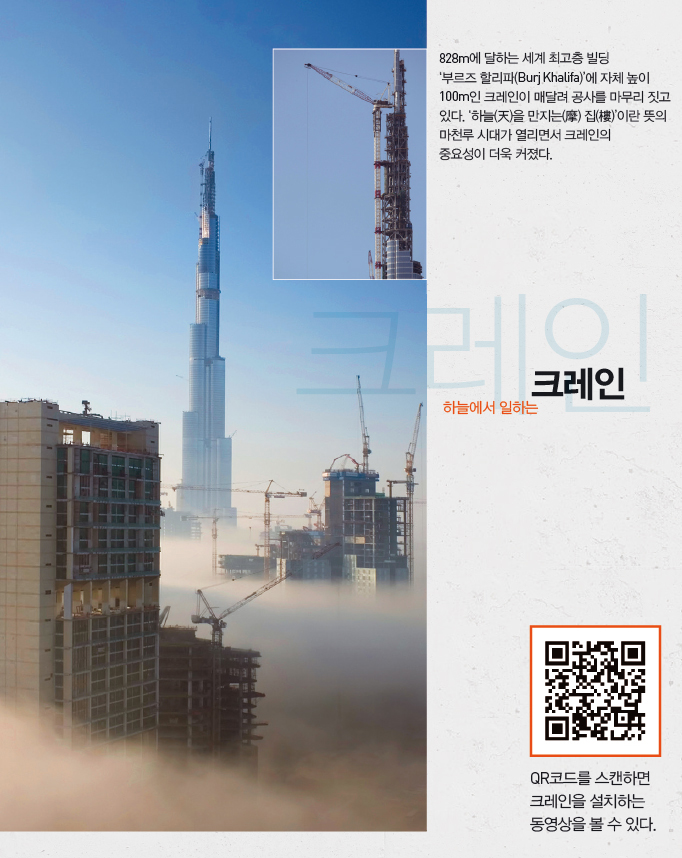

초고층 건물 시대가 열리면서 타워크레인의 중요성이 더욱 커졌다. 높이 828m로, 세계에서 가장 높은 빌딩인 아랍에미리트연합(UAE) 두바이의 ‘부르즈 할리파’도 자체 높이 100m인 25t급 대형 크레인 3대의 도움을 받았다. 최근 한국도 200m가 넘는 초고층빌딩이 많아지면서, 도시 곳곳에 거대한 크레인이 우후죽순 솟아난 모습을 자주 볼 수 있게 됐다.

밤새 스스로 자라는 크레인 어제는 없었는데 하룻밤 자고 일어나보니 베란다 창밖에 크레인이 우뚝 솟아 있었던 경험이 있을 것이다.

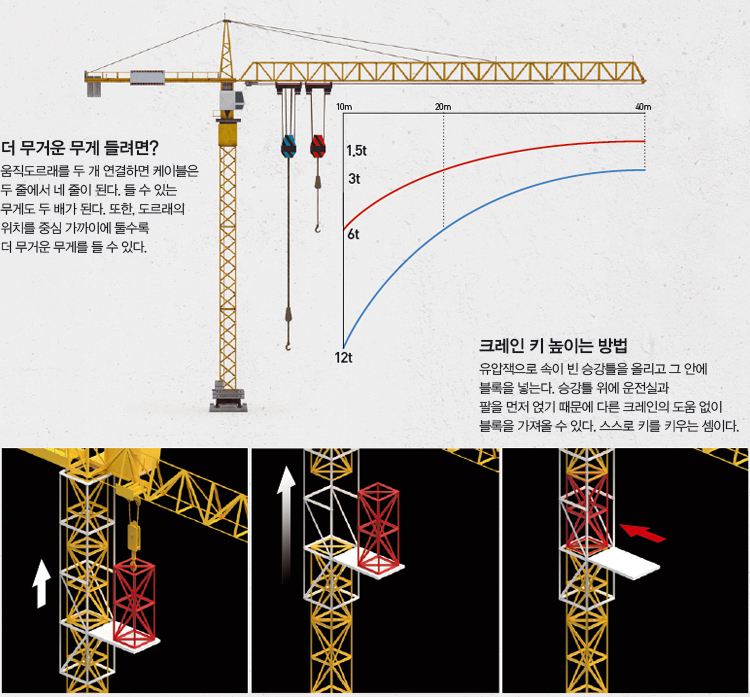

저렇게 긴 크레인을 어디서 어떻게 가져오는 걸까. 크레인은 어디에서 완성된 형태로 가져오는 것이 아니라 레고 블록을 쌓듯 현장에서 조립해 완성한다. 먼저 크레인을 설치할 곳에 콘크리트를 부어 지지대를 만든다. 크레인이 높이 올라갈 수록 지지대도 크고 튼튼해야 한다. 이어서 팔이 쉽게 늘어나는 트럭 크레인을 이용해 기초 지지대 위에 ‘승강틀’을 올린다. 승강틀은 속이 비어있는 직육면체 뼈대다. 그 위에 운전실과 팔, A자 모양의 탑을 얹고 운전실 뒤쪽 팔에 균형을 맞추기 위한 콘크리트 판을 매달면 준비가 끝난다.

이제부터는 크레인이 스스로 키를 키운다(오른쪽 그림 참고). 이 때 3~5명의 작업자가 몸에 안전 장치를 매고 함께 올라 블록과 블록 사이의 볼트를 조이거나 망치로 핀을 박는다. 김 씨는 “설치 작업을 할 때 바람이 많이 불면 추락하거나 타워크레인이 전복될 수 있어서 아찔할 때가 많다”며 “정전이라도 되면 그냥 공중에 매달려 있어야 한다”고 말했다.

이 과정을 반복해 건물 높이만큼 키를 키운다. 아파트를 건설할 때 사용하는 타워크레인은 설치하는 데 보통 3일, 60t의 무게를 인양하는 초대형 타워크레인은 4~5일이 걸린다.

크레인의 힘은 도르래에서 나온다

크레인의 팔은 생각보다 가늘다. 키는 크지만 철탑 덩치도 날씬하다. 그런데 어떻게 큰 힘을 낼 수 있을까. 바로 작은 움직도르래와 얇은 철근 케이블 덕분이다. 크레인이 들 수 있는 무게는 도르래 개수가 늘어날수록 커진다. 만약 도르래가 한 개라면 무게를 지탱하는 케이블이 두 줄이므로 들려고 하는 무게의 절반에 해당하는 힘만 들이면 된다. 만약 도르래가 두 개면 케이블이 네 줄 이므로 1/4에 해당하는 힘으로 들 수 있다. 케이블이 2줄인 크레인은 상대적으로 가벼운 것을 들고, 4줄인 크레인은 무거운 것을 든다.

도르래 위치도 중요하다. 시소를 탈 때 무거운 사람이 받침점 가까이 앉아야 균형이 맞듯이, 큰 무게를 들려면 움직도르래가 받침점에 더 가까이 있어야 한다. 예를 들어 중심에서 움직도르래까지 거리 20m 지점에서 최대 3t을 들 수 있는 크레인이라면, 40m에서는 1.5t까지만 들 수 있다. 서석원 성남크레인 부장은 “사람이 무거운 물체를 들 때 팔을 몸에 바짝 붙이듯이 크레인도 똑같다” 며 “케이블 상태나 도르래의 마찰력에 따라 들 수 있는 무게는 더 줄어든다”고 말했다.

서울 용산동과 중구 회현동 사이에는 길이 1270m의 왕복 4차로 ‘남산3호터널’이 있다. 북쪽으로는 명동, 을지로, 남대문로와 이어지고 남쪽으로는 반포대교, 센트럴시티로 이어지는 이 터널은 하루 교통량이 5만 대에 달한다. 덕분에 우리는 서울 곳곳을 빠르게 다닐 수 있다. 이렇게 고마운 터널은 누가 만든 걸까.

굴착기가 도시 기초 닦는다

“우리가 도시를 창조한다는 자긍심으로 일합니다.” 오랫동안 굴착기 운전기사로 일한 이수형(전 공육굴착기협회장)씨는 기자에게 이렇게 말했다. 남산3호터널을 지날 때마다 ‘정말 난(難)공사였지’ 하고 회상에 젖는다는 이 씨는 “서울에서 굴착기 도움을 안 받은 곳이 없을 것”이라고 덧붙였다.

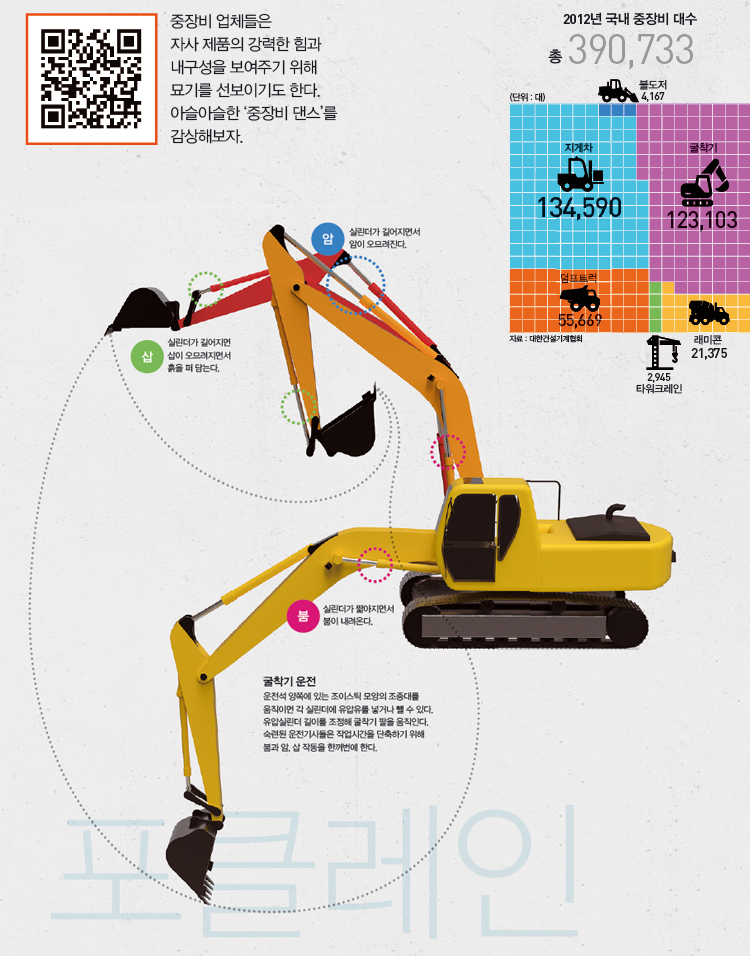

실제로 기자가 취재하며 다닌 모든 공사 현장에 굴착기가 있었다. 흔히 ‘포클레인’이라고 불리는 장비다. 굴착기를 처음 만든 프랑스 회사 이름이 일반 명사로 굳어졌다. 우리나라에 있는 건설기계 39만 733대 가운데 굴착기는 12만 3103대로, 전체의 30%가 넘는다(2012년 대한건설기계협회 통계). 그만큼 사랑받는 중장비다.

9월 5일 찾은 서울 당산동 건물 신축 공사 현장에서도 굴착기 한 대가 지하수를 막는 기초 공사를 하고 있었다. ‘굴착기가 어떻게 움직이는지 보러왔다’는 기자의 말에 굴착기 운전기사 최칠호 씨가 시동을 걸었다. 작은 굴뚝처럼 생긴 배기구가 까만 연기를 토해냈다. 사람 키의 두 배가 훌쩍 넘는 굴착기 팔을 자유자재로 움직이는 솜씨에서 자신감이 묻어났다. 최 씨는 “기초 공사를 제대로 하지 않으면 건물이 무너지거나 씽크홀이 생길 수 있다” 며 “그만큼 굴착기 작업이 중요하다” 말했다.

혹시 큰 굴착기는 승용차에 비해 운전하는 게 더 힘들지 않을까. 실제로 기자가 굴착기 운전석에 앉아 체험해봤다. 예상과 달리 의자가 푹신했고 조종대도 쉽게 움직였다. 이수형 씨는 “오랜 시간 험한 지형에서 일하기 때문에 운전대와 의자는 편안하게 만든다”며 “그러나 최근에는 재개발 현장이나 지하철 같은 좁은 공간에서 일하는 경우가 많아 굴착기 배기가스에 건강을 해치는 일이 많아졌다”고 고충을 토로했다. 강력한 힘의 원천은 ‘오일’ 굴착기는 강력한 ‘팔’로 아무리 단단한 땅도 파낸다. 돌산을 누비면서 다양한 지하자원을 파내고 작은 건물 한 채는 굴착기 한 대로 해체한다. 굴착기가 이렇게 강한 비결은 바로 기름의 힘, 즉 ‘유압’이다. 유압장치는 현존하는 동력 전달장치 가운데 가장 힘이 세서 중장비 대부분이 쓴다.

유압장치가 왜 힘이 셀까. ‘파스칼의 원리’에 따르면 밀폐된 실린더 안에 유압유(기름)를 넣고 한 쪽을 누르면 실린더 안은 어느 곳이든 같은 압력이 가해진다. 이 원리를 이용하면 작은 면적에 작은 힘을 가해서 큰 면적에 큰 힘을 전달할 수 있다. 예를 들어, 넓이가 1cm2인 유압실린더 한쪽 입구를 10kg의 힘으로 누르면, 넓이가 10cm2 인 반대쪽 입구에는 100kg의 힘이 전달된다.

이런 유압실린더가 굴착기 팔의 관절마다 달려 있다. 굴착기 팔은 붐, 암, 삽 등 세 부분으로 이뤄져 있다. 삽을 다른 것으로 바꿔 달기만 하면 용도가 다양해진다. 콘크리트를 부수는 ‘브레이커’는 질소 가스가 팽창하면서 피스톤을 앞으로 튕겨내 콘크리트를 때려 부순다. 집게 모양의 ‘크러셔’는 유압실린더가 길어지 면서 집게를 오므려 철사를 접듯 철근을 간단히 구부린다.

중장비는 어떻게 엔진 하나로 여러 가지 일을 할까?

중장비는 ‘동력인출장치(PTO)’를 사용해 엔진 하나로 달리기도 하고 일도 할 수 있다. PTO란 말 그대로 동력을 빼내는 장치다.

정지한 상태에서 PTO를 작동시키면 그 때부터 엔진이 바퀴 대신 유압펌프를 돌린다. 덤프트럭이 토사를 쏟거나 굴착기가 삽질을 할 수 있다. 소방차에도 PTO가 있어서 엔진 동력으로 물 펌프를 구동한다. 만약 굴착기가 주행하면서 팔을 움직이면 엔진 동력이 분산돼 큰 힘을 내지 못한다.

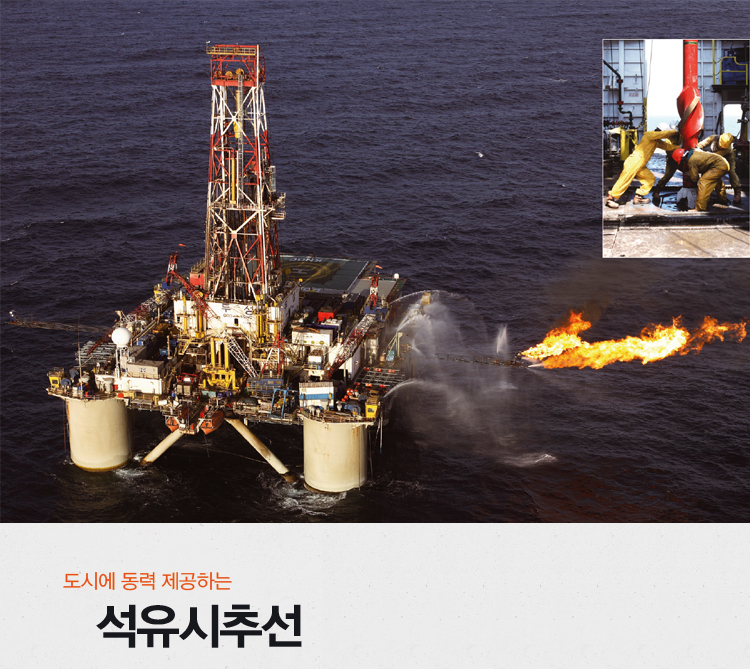

중장비로 지은 도시가 움직이려면 석유가 필요하다. 1년 365일 먼 바다에서 쉬지 않고 석유를 찾는 석유시추선도 도시를 지탱하는 데 꼭 필요한 거대 기계다.

석유시추선은 해저지각을 파서 석유를 찾는 핵심 시추장비와 암편을 지상으로 끌어올려 걸러내는 순환 시스템, 그리고 작업자 생활공간을 갖추고 있다. 우리나라에는 단 한 대의 반잠수식 시추선인 ‘두성호’가 있다. 육중한 콘크리트 기둥 6개 위에 사각형 갑판이 있고, 각종 장비와 구조물이 들어선 모양이다. 여덟 개의 앵커(닻)를 해저 바닥에 내려 고정하면 시속 200km의 바람과 30m 높이의 파도도 견딜 수 있다.

시추 작업은 쇠파이프와 진흙과의 긴 싸움 시추선 위에는 높이가 약 50m인 격자모양 시추탑이 세워져 있다. 그 안에 심장에 해당하는 시추 드릴 파이프가 있다. 긴 쇠파이프의 위쪽 끝에는 회전장치가 연결돼 있다. 아래쪽에 ‘드릴 비트’가 달린 쇠파이프 전체가 빙글빙글 돌아가면서 해저지각에 구멍을 뚫는다. 이 때 작업자들이 달려들어 지름 12.5cm, 길이 30m인 쇠파이프를 계속 조립하면서 내려보낸다. 두성호의 드릴은 파이프를 모두 연결하면 350t에 달하며 최대 7500m까지 팔 수 있다.

드릴 파이프 맨 아래에 연결돼 있는 드릴 비트는 파이프와 함께 돌면서 해저지각을 갈아 부순다(동영상 참조). 도깨비 방망이처럼 뾰족한 침이 여러 개 달린 쇠공 세 개가 맞물린 모양이다. 초기에는 무거운 돌을 높은 곳에서 떨어뜨려 시추 구멍을 뚫은 탓에 고압의 가스층을 잘못 건드려 폭발하는 사고가 많았다.

시추를 하는 동안 진흙물(이수)을 파이프에 계속 넣어준다. 드릴 비트가 땅을 팔 때 생기는 암석조각은 진흙물과 함께 시추 구멍과 파이프 사이의 좁은 빈 공간을 따라 시추선 위로 운반된다. 암석조각을 분석해 지질이나 가스 함량을 파악한다. 차가운 진흙물은 마찰로 뜨거워진 드릴 비트를 식히는 냉각제 역할도 한다.

“내 평생 한번은 석유 시추 성공하고 싶어”

최근에는 최대 수심 3600m에서 시추할 수 있는 제7세대 시추선이 개발되는 등 기술 발달이 거듭되고 있다. 하지만 여전히 시추선에는 하루 24시간 시추 드릴과 씨름할 사람들이 필요하다. 영화 ‘아마겟돈’에서 시추 기술로 지구를 구한 영웅들이 바로 이곳에 있다.

1990년부터 석유 시추를 해 온 강복일 한국석유공사 시추운영처장은 1994년 태풍 경로가 갑자기 바뀌는 바람에 죽을 뻔했던 사고를 회상하며 “기술이 많이 발달했다고는 하지만 여전히 시추 작업은 고되고 위험하다”며 “밤에 걸려오는 전화가 가장 무섭다. 100% 사고 소식이기 때문”이라고 말했다. 바다 위 현장에서든 육지 사무실에서든 석유를 시추하는 사람들은 24시간 대기조다.

그러나 시추 성공률은 그리 높지 않다. 강 처장은 “석유를 시추하는 사람들은 ‘내 평생 한번은 석유 시추에 성공하겠다’는 마음가짐으로 일한다”고 말했다. 두성호는 기사를 쓰고 있는 9월현재 태극기를 휘날리며 러시아 사할린 앞바다를 누비고 있다.

▼관련기사를 계속 보시려면?

INTRO 도시의 미래를 세우다, 거대 중장비

PART 1 중장비, 도시를 지탱하다

PART 2 중장비 끝판왕 TOP 5

PART 3 진격의 심장, 디젤엔진

EPILOGUE 건설 공장에서 찍어내는 미래 도시