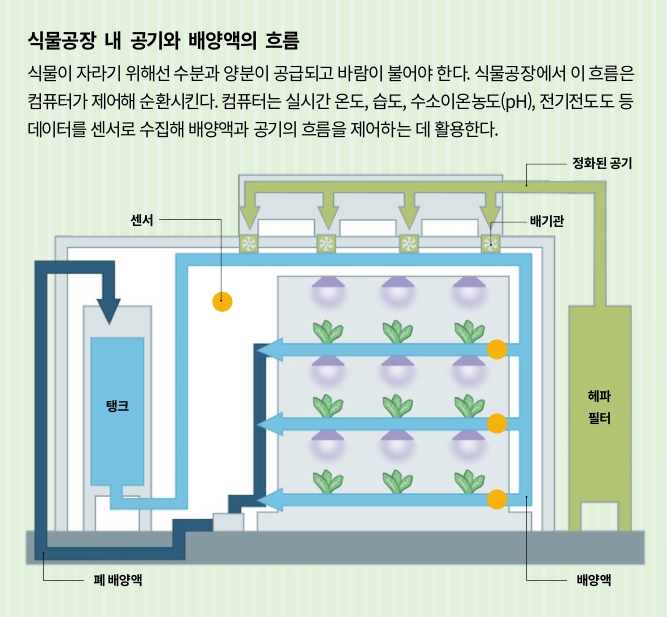

▲식물공장 내부의 공기 흐름을 원활히 하기 위해 벽면에 공조 시스템을 설치하고, 천장에 배기관을 설치했다. 배양액은 커다란 탱크에 저장해뒀다가 파이프를 통해 선반 각 층으로 전달한다. 공기와 배양액의 흐름 모두 컴퓨터가 자동으로 제어한다.

▲식물공장 내부의 공기 흐름을 원활히 하기 위해 벽면에 공조 시스템을 설치하고, 천장에 배기관을 설치했다. 배양액은 커다란 탱크에 저장해뒀다가 파이프를 통해 선반 각 층으로 전달한다. 공기와 배양액의 흐름 모두 컴퓨터가 자동으로 제어한다.

흙에 심고 햇빛과 바람, 비를 먹이며 키운다.

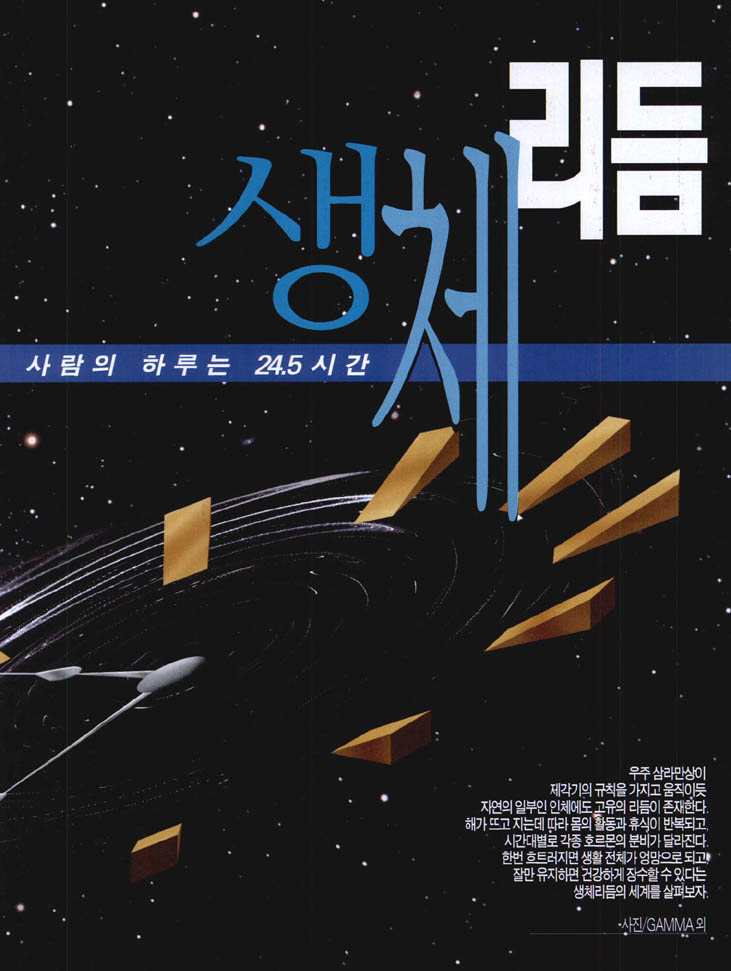

농업이 시작된 기원전 9000년부터 인류가 고수해 온 농사 방법이다. 하늘의 변화가 농작물의 성장에 고스란히 영향을 미치기에 농부들은 농사는 하늘이 짓는다며 제사를 지냈다. 그러나 이제 풍작을 위해 기도할 필요가 없는 세상이 됐다. 과학기술이 농사를 짓는 시대에는 흙, 햇빛, 바람을 사람이 통제해 농작물을 공산품처럼 생산한다. 먼 미래를 상상할 필요도 없다. 식물공장은 이미 우리 근처에 다가와 있다.

거대 인큐베이터 속에 들어온 듯한 착각이 들었다. 바닥부터 천장까지 닿을 정도로 높은 선반 각 칸에는 줄 맞춰 자리 잡은 초록색 잎사귀가 발광다이오드(LED) 조명이 만든 보라색 빛을 쬐고 있었다. 9월 3일 오전, 경기도 평택 팜에이트 본사 식물공장 안에서 만난 풍경이었다. 대지 면적 총 1980m2로 국내 최대 규모인 이 식물공장 전체에서 일하고 있는 작업자는 10명 남짓. 들리는 소리라고는 기계 장치가 웅웅 울리며 작동하는 소음이 전부였다.

살짝 습하면서 선선한 바람이 불어왔다. 가을이 온다는 처서가 지났건만 잠깐 서 있는 사이에도 땀이 흐르는 무더운 바깥 날씨와는 딴판이었다. 23℃ 안팎의 실내온도와 65~75% 정도의 상대습도를 유지하고 있는 식물공장 내부는 기후변화의 여파마저 빗겨 간 것 같았다.

농업을 통제 가능한 영역으로 데려오다

스마트팜, 인도어팜, 식물공장, 수직농장 등 비슷해 보이는 용어가 유행이다. 모두 과학기술을 활용해 식물의 생육 환경을 최적화하고 농작물의 생산량을 높이는 새로운 농사 기술을 의미한다. 하지만 방식이 조금씩 다르다.

가장 폭넓게 쓰이는 용어는 스마트팜이다. 농업에 정보통신기술(ICT)을 접목해 스마트폰이나 컴퓨터 등 전자기기로 농작물의 생육 환경을 원격제어한다. 최적의 생육 환경은 빅데이터를 분석해 얻는다.

스마트팜 중에서도 외부와 차단된 환경에서 바깥 기후의 영향을 받지 않고 농작물을 키우는 방식을 인도어팜이라 부른다. 식물공장은 더 발전된 형태의 인도어팜이다. 빛, 습도, 온도, 영양분 등 식물의 성장에 필요한 환경을 인공적으로 만들어준다. 그 덕에 농작물을 공산품처럼 연속적으로 재배할 수 있다. 식물공장에서 식물을 수직으로 여러 층 쌓아 키우면 수직농장이 된다.

해외에선 2004년 설립된 미국 에어로팜(Aerofarm)과 2006년 설립된 일본 스프레드(spread), 2013년 설립된 독일의 인팜(Infarm) 등 여러 기업이 수직농장을 개발해 보급했다. 최근엔 스타트업도 가세해 시장 규모가 급격히 커지는 추세다. 독일 통계자료사이트 ‘스태티스타’가 지난해 7월 발표한 ‘2019년&2025년 세계 수직농장 시장 예측’ 보고서에서 2019년 44억 달러(5조 2000억 원) 규모였던 세계 수직농장 시장은 2025년 157억 달러(18조 5700억 원) 규모로 성장할 것으로 전망됐다.

후발주자인 한국은 스타트업 엔씽(N.THING)이 수직농장을 컨테이너 형태로 규격화했다. 농장 자체를 제품처럼 대량생산해 판매한다는 아이디어다. ‘FaaP(Farm as a Product·제품형 농장)’라고 불리는 이 사업모델로 엔씽은 지난해 세계 최대 전자·정보통신기술 전시회인 국제전자제품박람회(CES) 2020에서 최고혁신상을 받았다. 팜에이트는 2009년부터 식물공장 연구를 시작해 2014년 평택에 국내 최대 규모의 식물공장을 설립했다. 이후 수직농장 형태의 식물공장과 스마트팜 기술을 활용한 스마트 온실을 개발하고, 일반 농가에도 식물공장을 보급하고 있다.

식물공장은 기후변화 시대에 식량난을 해결할 대안으로도 꼽힌다. 김성언 팜에이트 국내사업개발팀장은 “기후변화의 영향으로 농작물 재배가 갈수록 어려워지고 있음을 피부로 느낀다”고 말했다. 원래 샐러드나 새싹채소를 가공해 팔던 회사인 팜에이트가 식물공장 개발에 뛰어든 것도 이런 이유다. 김 팀장은 “팜에이트의 가장 큰 고민은 매년 7~8월이면 장마와 더위로 채소 가격이 비싸져 영업이익이 감소한다는 점이었다”며 “채소 수급을 위해 미국이나 러시아 등에서 양상추를 컨테이너 단위로 수입해오기도 했지만, 쉽게 무르는 잎채소의 특성상 대량 수입할 경우 저장 과정에서 60%가 버려져 수익성이 나빴다”고 말했다.

식물공장에서는 바깥 기후와 상관없이 매일 같은 양의 채소를 수확한다. 그러니 차라리 식물공장을 개발해 자체적으로 채소를 수급하자는 전략을 세웠다.

지하철역에서도, 남극에서도 40일이면 수확

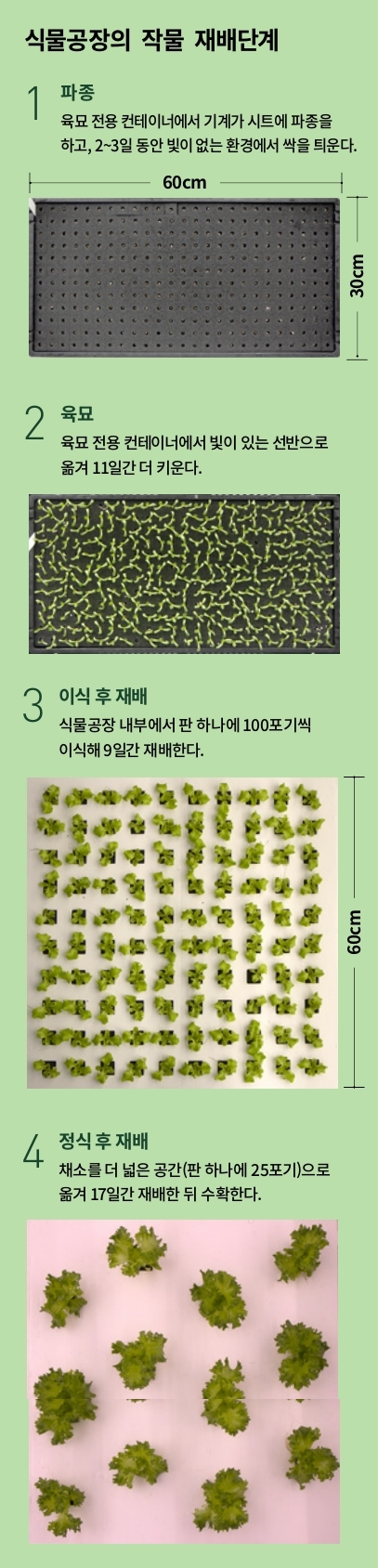

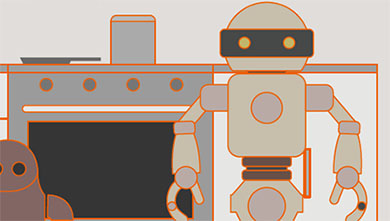

한기원 팜에이트 마케팅팀장과 함께 식물공장을 한 바퀴 둘러봤다. 우선 씨앗을 뿌려(파종) 키우는 육묘 전용 컨테이너로 갔다. 컨테이너 양쪽 벽을 따라 선반이 줄지어 있었다. 선반의 각 칸에는 플라스틱 쟁반이 놓여있었다. 쟁반에 배양액을 채우고 구멍이 여러 개 뚫린 스펀지의 시트를 올린 뒤 이 구멍에 씨앗을 파종하는 식이다. 로봇이 가운데 통로에 설치된 레일을 따라 앞뒤로 움직였다.(아래 사진)

“앞쪽 선반이 갓 파종된 씨앗을 싹틔우는 장소입니다. 아직 빛이 필요하지 않아서 앞쪽에는 따로 LED 전등을 설치하지 않았습니다. 여기서 2~3일간 키운 뒤에 싹이 트면 빛이 있는 뒤쪽 선반으로 옮겨 11일간 더 키웁니다. 이렇게 옮기는 작업은 로봇이 합니다. 사람은 하루에 4시간만 일하면 됩니다.”

파종 후 13~14일이 지나 육묘 단계까지 끝나면 식물공장 건물 안으로 들어간다. 식물공장은 컨테이너처럼 생긴 거대한 푸른색 2층 건물이다. 밖과 통하는 창문 하나 없이 외부와 단절돼 있다. 위생모와 위생복을 갖춰 입고 에어샤워까지 해야 식물공장 안으로 들어갈 수 있다. 살충제나 제초제를 사용하지 않는 공장 내부는 미생물과 해충에겐 천국이기 때문이다. 식물공장 건물 외벽은 약 50cm 두께로 내부의 열이 밖으로 빠져나가지 않도록 설계했다. 공기 순환을 위해 벽면에 공조 시스템도 설치했다. 필터를 통과해 들어온 바깥공기가 배기관으로 들어와 벽면의 흡기구로 빠져나가는 방식이다.

식물공장 각 층에는 6칸짜리 선반이 빼곡히 들어서 있다. 선반의 칸은 얕은 수조 형태로 설계됐다. 수조에 배양액을 넣고, 이 위에 채소가 자라는 구멍 뚫린 판을 올렸다. 이 판이 지면 역할을 한다. 판 위에는 줄기와 잎이, 아래엔 뿌리가 자란다.

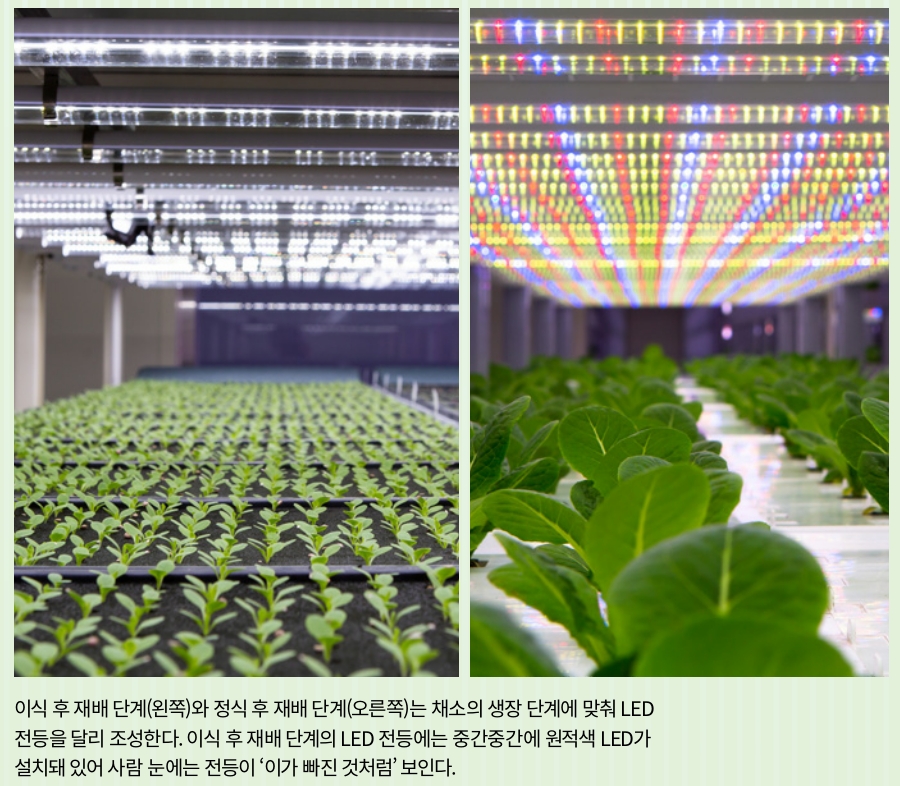

자세히 보면 판의 크기는 모두 같지만, 선반마다 판에 뚫린 구멍 수가 다르다. LED 조명 색도 조금씩 다르다. 채소의 생장 단계에 따라 구분한 것이다. 육묘가 끝난 새싹은 구멍이 100개 뚫린 판에 옮겨심는다. 이 과정을 이식이라고 부른다. 이식 후에는 채소가 형태를 갖추는 데 초점을 맞춰 재배한다. 다양한 파장의 빛이 섞인 백색 LED 사이사이에 원적색 LED가 포함된 조명을 쓴다. 원적색광의 파장대는 700~760nm로, 적색광과 적외선 파장대 사이에 있어 사람의 눈으로 쉽게 인식할 수 없다. 식물의 세포분열과 생장, 형태 형성에 도움을 준다.

이식 이후 9일이 지나면 이제 식물이 많이 자라 공간이 비좁아진다. 정식을 할 차례다. 판 하나에 구멍이 25개 뚫린 곳으로 옮긴다. 정식 후에는 식물이 크게 생장한다. 이 단계에는 청색광과 적색광을 사용해 잎이 넓어지고 광합성을 활발히 하도록 돕는다. 정식 후 17일이 지나면 판에서 식물을 뽑아 수확한다. 파종 후 약 40일이 지난 시점이다. 더 키울 수도 있지만 샐러드용 채소로 쓰기엔 식감이 억세진다. 식물이 노화하며 끝이 타들어가는 ‘팁 번(tip burn)’도 나타날 수 있다.

식물의 종류에 따라 필요한 LED 색 조합, 배양액의 영양분 조성, 수확까지 걸리는 기간이 조금씩 달라진다. 이를 인공적으로 조합하면 식물공장을 통해 어디에서든 어떤 식물도 키울 수 있다. 최저기온이 영하 25.6℃까지 내려가는 남극에서도 가능하다. 실제로 남극 세종과학기지에는 지난해 10월 쇄빙연구선 아라온호에 실어 보낸 팜에이트의 컨테이너형 식물공장이 두 동 설치돼 있다. 농촌진흥청과 극지연구소가 추진한 ‘남극에 실내농장 보내기’ 프로젝트였다. 상추, 오이, 애호박, 고추, 토마토, 수박 등 다양한 채소를 동시에 재배한다. 지난 9월 세종기지는 식물공장에서 키운 채소를 수확해 애호박 된장찌개, 오이냉국, 수박 화채 등을 해 먹고 있다는 소식을 전하기도 했다.

지하철역의 빈 공간을 활용한 식물공장, 메트로팜도 가능하다. 현재 서울 지하철 상도역, 답십리역 등 다섯 곳에서 운영 중이다. 메트로팜 옆에는 샐러드 가게를 운영해 식물공장에서 키운 채소를 맛볼 수 있다. 이외에도 ‘경북 산업용 헴프 규제자유특구사업’을 통해 헴프 특구로 지정된 안동에서는 대마의 일종인 헴프를 식물공장에서 재배한다. 충북 옥천의 버려진 터널 속에 식물공장을 세워 딸기를 키우는 사례도 있다.

바람과 물이 흐르는 빌딩 숲속 식물공장

도심 속 식물농장 사례는 가까운 곳에 있었다. 과학동아 편집실이 위치한 서울 용산구 나진전자월드 1층 한 편의 작은 공간이다.

9월 30일, 이 식물공장을 찾았다. 이곳에서 키우는 채소는 프릴아이스와 이자벨이라는 이름의 품종이었다. 이현섭 팜에이트 나진전자상가 TFarm4 파트장은 “주로 샐러드로 먹는데, 프릴아이스의 경우 아삭한 식감이 나고, 이자벨은 상대적으로 부드럽다”고 설명했다. 약 530m2 규모의 좁은 공간이지만, 프릴아이스는 하루 2112포기, 이자벨은 하루 192포기씩 생산된다. 인력은 관리자인 이 파트장과 직원 5명이 전부다. 노지 농업에서는 상상하지 못할 인원이다.

식물의 생장에 필요한 요소는 일정한 온·습도 조건, 빛, 물과 영양분, 그리고 이산화탄소다. 특히 온도를 낮추는 것이 관건이다. LED 조명이 열을 방출하기 때문이다. 이 파트장은 “LED 조명의 열로 물이 증발하기 때문에 습도 유지는 어렵지 않다”며 “에어컨 정도의 시스템이면 충분하다”고 했다. 공기 순환을 활발하게 해 이산화탄소를 공급하려는 목적으로 송풍기도 가동한다. 조명은 오전 5시에 자동으로 켜져, 오후 11시에 꺼진다.

물에 질소, 인, 칼륨(포타슘), 칼슘 등 식물의 성장에 필요한 영양분을 섞어 배양액을 만든다. 이 배양액은 커다란 탱크에 저장해 뒀다가 자동으로 파이프를 통해 선반의 각 층으로 전달한다. 수조에는 양분측정기기가 설치돼 있어 실시간으로 전기전도도, 수소이온농도(pH), 수온 등을 측정한다. 전기전도도를 측정하는 이유는 배양액 속 전해질의 농도를 파악하기 위해서다. 측정 결과 전해질 농도가 낮거나, pH가 5~6.5 범위를 벗어나면 펌프가 작동해 배양액을 추가로 넣는다. 배양액의 수위가 일정 높이 이상이 되면 넘치는 양 만큼 배출 파이프를 통해 아래로 빠진다. 이렇게 회수된 배양액은 부족한 영양분을 추가한 뒤 다시 탱크에 부어 재활용한다.

프릴아이스와 이자벨을 맛보러 쌈장을 들고 재방문하겠다고 농담을 하며 취재를 마쳤다. 도시에서 자란 기자에게, 먹을거리 생산자가 이 정도로 가깝게 느껴진 적은 없었다.