하루 종일 애지중지 손에서 놓지 않는 덕분(?)에 떨어지거나 부딪히는 일은 기본, 가끔씩 누군가 깔고 앉거나 던지기도 하는 휴대전화. 휴대전화는 24시간 다양한 위험에 노출돼 있는 조금 특별한 전자제품이다. 휴대전화의 내구성을 높이는 노력은 예전부터 있었다. 여러 가지 충격 실험들이 그 예다.

떨어뜨리는 방향을 바꿔가면서 어느 부분이 파손되는지 관찰하고, 높은곳에서 한 번 떨어뜨리는 것과 낮은 곳에서 여러 번 떨어뜨리는 것을 비교도 하고, 마룻바닥과 콘크리트 바닥에서 각각 떨어뜨려 본다. 이런 실험은 결과를 눈으로 직접 확인할 수 있다는 큰 장점이 있지만 다양한 상황을 모두 실험하기엔 시간과 비용에 한계가 있었다. 개발자들은 그 해답을 가상공간에서 찾았다.

실험 그 이상의 실험

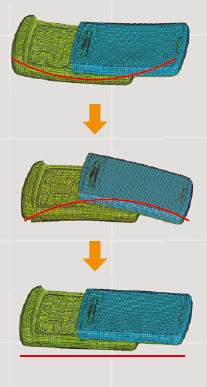

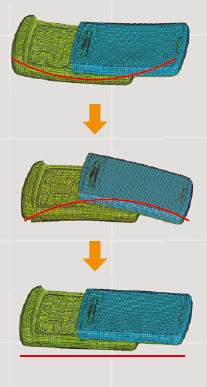

‘가상시뮬레이션’가상공간에는 한계가 없다. 사람이 휴대전화의 부품 특성을 컴퓨터에 입력하고 낙하 높이와 각도, 바닥의 재질, 충돌 횟수 같은 충돌 상황을 설정하기만 하면, 컴퓨터가 알아서 휴대전화가 충돌할 때 받는 힘을 계산해 순식간에 충돌 실험 결과를 내놓는다.

‘가상시뮬레이션’가상공간에는 한계가 없다. 사람이 휴대전화의 부품 특성을 컴퓨터에 입력하고 낙하 높이와 각도, 바닥의 재질, 충돌 횟수 같은 충돌 상황을 설정하기만 하면, 컴퓨터가 알아서 휴대전화가 충돌할 때 받는 힘을 계산해 순식간에 충돌 실험 결과를 내놓는다.

설계를 바꾸거나 충돌 상황을 다르게 설정하는 일도 간단하다. 변수만 바꿔서 몇 번이고 시뮬레이션을 반복할 수 있다. 실험할 때마다 부품을 바꿔 휴대전화를 다시 만들고 떨어뜨려 보는 기존 방식에 비하면 개발에 드는 시간과 비용을 획기적으로 줄일 수 있는 셈이다. 출시 시점이 이익과 직결되는 휴대전화 시장에서 가상시뮬레이션이 사랑받는 이유다.

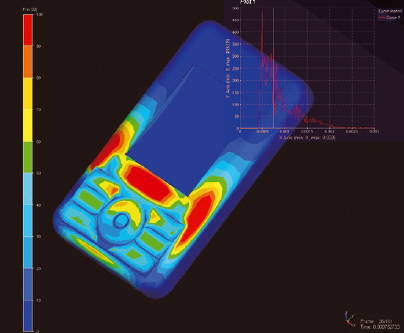

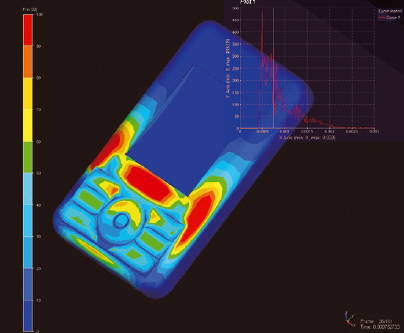

장점은 그뿐만이 아니다. 가상 충돌시뮬레이션을 통해 알수 있는 정보는 실제 낙하 실험에서 얻을 수 있는 정보 그 이상이다. 컴퓨터는 휴대전화를 한 변이 1mm인 정육면체로 쪼개각각에 가해지는 충격량을 정밀하게 계산한다. 이때 충격량은 한눈에 알아보기 쉽도록 색으로 표현된다. 충격이 처음 발생한 곳에서 휴대전화 전체로 퍼져 나가는 경로도 3차원 그래픽 영상으로 볼 수 있다.

LG전자에서 지난해 6월 출시한‘시크릿폰’은 이런 가상시뮬레이션의 결과를 반영해 설계됐다. LG전자 모바일커뮤니케이션스연구소 승용호 책임연구원은 “그전까지 출시됐던 휴대전화는 시뮬레이션한 결과, 대부분 액정 부분이 충격에 취약한 것으로 나타났다”며 시크릿폰의 액정을 보호하는 판을 기존의 아크릴수지에서 강화유리로 바꾸게 된 계기를 설명했다.

연구팀은 또한 휴대전화가 바닥과 충돌하는 순간, 충격이 1000분의 1초 만에 휴대전화의 ‘뇌’에 해당하는 메인보드까지전달된다는 사실도 알아냈다. 승 연구원은 “가상 충돌시뮬레이션 결과 충격이 전달되는 경로를 파악할 수 있었다”며 “충격에 의해 메인보드가 변형되는 것을 방지할 목적으로 금속을 삽입했다”고 밝혔다. 현재 시크릿폰의 액정을 보호하는 덮개는 강화유리로 제작되고, 메인보드 주변에는 스테인리스강이 들어 있다.

연구팀은 또한 휴대전화가 바닥과 충돌하는 순간, 충격이 1000분의 1초 만에 휴대전화의 ‘뇌’에 해당하는 메인보드까지전달된다는 사실도 알아냈다. 승 연구원은 “가상 충돌시뮬레이션 결과 충격이 전달되는 경로를 파악할 수 있었다”며 “충격에 의해 메인보드가 변형되는 것을 방지할 목적으로 금속을 삽입했다”고 밝혔다. 현재 시크릿폰의 액정을 보호하는 덮개는 강화유리로 제작되고, 메인보드 주변에는 스테인리스강이 들어 있다.

사람이 휴대전화를 자주 떨어뜨리는 높이는 귀나 호주머니 높이인 1~1.5m 내외다. 낙하시뮬레이션은 이런 높은 곳에서 방향을 바꿔가며 수십 회 떨어뜨리는 실험과, 10cm 내외의 낮은 높이에서수천 회 이상 떨어뜨리는 실험, 크게 두 가지로 나뉜다. 승 연구원은 “지금까지의 가상시뮬레이션결과를 종합하면 휴대전화에서 가장 충격에 약한 부위는 액정”이라며 “특히 통화 중에 슬라이드나 폴더가 열린 상태로 떨어뜨리면 충격이 더 크다”고 말했다. 그는 또한 “바닥 중에는 콘크리트 재질에 떨어뜨렸을 때 액정이 충격을 가장 많이 받고, 휴대전화의 모양은 슬라이드 형태든지 폴더 형태든지 받는 충격엔 큰 차이가 없다”고 덧붙였다.

KTX에서 자동차, TV포장까지

가상시뮬레이션을 활용할 수 있는 분야는 무궁무진하다. 비행기가 추락하는 실험, 우주선에서 안테나를 펼치는 실험, 고속전철이 달릴 때 선로가 받는 힘을 측정하는 실험처럼 실제로는 거의 불가능한 실험이 가상 시뮬레이션의 덕을 보고 있다. 특히 이번에 새로 개발되는 신형 KTX는 한양대 기계공학과 배대성 교수팀과 철도기술연구원이 공동으로 가상시뮬레이션 연구를 진행하고 있다.

가상시뮬레이션을 활용할 수 있는 분야는 무궁무진하다. 비행기가 추락하는 실험, 우주선에서 안테나를 펼치는 실험, 고속전철이 달릴 때 선로가 받는 힘을 측정하는 실험처럼 실제로는 거의 불가능한 실험이 가상 시뮬레이션의 덕을 보고 있다. 특히 이번에 새로 개발되는 신형 KTX는 한양대 기계공학과 배대성 교수팀과 철도기술연구원이 공동으로 가상시뮬레이션 연구를 진행하고 있다.

“KTX가 달릴 때 바퀴와 선로 사이의 힘을 계산해서 시속 수백km 이상으로 달려도 탈선할 염려는 없는지, 갑자기 강한 바람이 불어도 궤도에서 벗어나지 않는지를 시뮬레이션하고 있습니다. 선로에 가해지는 힘을 계산하려고 한 량에 50t이 넘는 열차를 실제로 들어 볼 수는 없는 일이죠.” 배교수는 가상시뮬레이션이 왜 필요한지를 단적으로 설명했다.

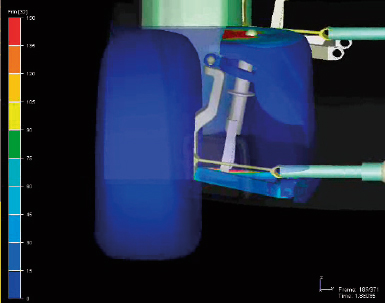

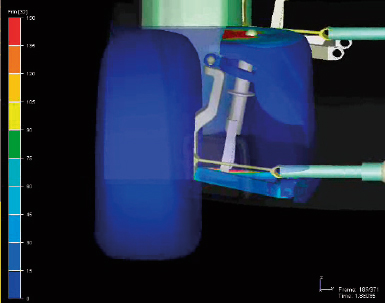

그렇지만 가상시뮬레이션으로 반드시 규모가 큰 실험만 진행하는 것은 아니다. 배 교수는 “자동차의 부품 하나를 연결할 때도 가상시뮬레이션 과정은 반드시 거친다”며 “그중에서도 현가장치는 설계할 때 특히 더 신경 쓰는 부분”이라고 말했다. 현가장치는 스프링이 들어 있어 차가 달릴때 바퀴에서 발생하는 충격이 탑승자에게 전달되지 않도록 중간에 흡수하는 하는 역할을 한다. 이는 자동차의 승차감을 좌우한다.

개발자들의 목표는 현가장치가 어떤 도로 상황에서도 충격을 효과적으로 흡수하도록 설계하는 것이다. 그러기 위해선 울퉁불퉁한 길, 과속방지턱이 있는 길, 작은 구덩이가 파인 길 등 여러 가지 도로 상황을 가정하고 현가장치의 탄성, 차체와 연결하는 위치를 바꿔가며 진동을 최소화시키는 설계를 찾아야 한다.

하지만 실제 자동차의 부품을 써 도로를 바꿔가며 수백 번도 넘는 실험을 반복한다는 것은 사실상 불가능하다. 한 번 실험할 때마다 자동차의 부품을 갈아 끼워야 한다면 시간과 돈의 낭비가 엄청날 것이고, 달리는 자동차에서 부품이 받는 힘을 정밀하게 측정하는 일 또한 만만치 않기 때문이다.

배 교수는 “과거엔 자동차 한 대를 기획하는 데 40개월이 걸렸다”며 “가상시뮬레이션 덕분에 그 기간을 절반 수준으로 단축할 수 있게 됐다”고 말했다. 재밌는 사실은 이런 가상시뮬레이션을 TV를 운반할 때 쓰는 스티로폼 포장에도 적용할 수 있다는 점이다. TV가 충격을 받는 경우는 대부분 운송과정에서다. 제품이 무겁고 부피가 커 운반하던 사람이 떨어뜨리기 쉽기 때문이다.

그래서 요즘은 TV를 포장한 상태에서 바닥에 낙하시키는 가상 시뮬레이션을 한다. 시뮬레이션 결과를 바탕으로 스티로폼이 충격을 얼마나 효과적으로 흡수하는지 분석하고, 힘이 전달되는 방향을 파악해 미리 충격을 차단할 수 있도록 스티로폼 포장재의 홈과두께를 설계한다. 최근 환경 문제가 대두되면서 최소한의 스티로폼으로 최대의 보호 효과를 낼 수 있도록 설계하는 연구도 진행 중이다.

그래서 요즘은 TV를 포장한 상태에서 바닥에 낙하시키는 가상 시뮬레이션을 한다. 시뮬레이션 결과를 바탕으로 스티로폼이 충격을 얼마나 효과적으로 흡수하는지 분석하고, 힘이 전달되는 방향을 파악해 미리 충격을 차단할 수 있도록 스티로폼 포장재의 홈과두께를 설계한다. 최근 환경 문제가 대두되면서 최소한의 스티로폼으로 최대의 보호 효과를 낼 수 있도록 설계하는 연구도 진행 중이다.

이는 얼핏 보기엔 휴대전화나 자동차를 시뮬레이션하는 것보다 간단해 보인다. 하지만 철은 가하는 힘에 비례해서 변형되기 때문에 결과를 예측하기 쉬운 반면, 스티로폼은 그렇지 않다. 예를 들면 스티로폼은 처음 누를 땐 쉽게 변형되지만 갈수록 변형시키는 데 큰 힘이 필요하고 마지막엔 아무리 큰 힘을 가해도 더 이상 변형되지 않는다. 스티로폼은 이런 비선형적인 특성 때문에 최근에야 시뮬레이션 연구가 가능해졌다.

기존의 실험이 얽매여 있던 시간과 공간, 비용이라는 한계를 극복하고, 고속열차에서부터 TV포장에까지 약방의 감초로 활약하고 있는 가상시뮬레이션. 언젠간 인간을 주제로 한 가상 충격시뮬레이션도 개발되지 않을까. 뼈와 살, 장기 같은 재료(?) 특성을 프로그램에 입력하고, 넘어지거나 손바닥을 맞거나 하는 충돌 상황을 가정하면, 충격이 어느 부위까지 전달되고 어느 부위가 제일 다치기 쉬운지 알려주는 가상시뮬레이션 말이다. 그렇게 되면 인간은 더욱 안전한 삶을 영위할 수 있겠지만, 왠지 핑곗거리도 늘어날 것 같다.

“선생님, 저는 손바닥을 맞으면 그 충격이 뇌까지 전달된대요. 그러니까 때리지 마세요. 네?”

떨어뜨리는 방향을 바꿔가면서 어느 부분이 파손되는지 관찰하고, 높은곳에서 한 번 떨어뜨리는 것과 낮은 곳에서 여러 번 떨어뜨리는 것을 비교도 하고, 마룻바닥과 콘크리트 바닥에서 각각 떨어뜨려 본다. 이런 실험은 결과를 눈으로 직접 확인할 수 있다는 큰 장점이 있지만 다양한 상황을 모두 실험하기엔 시간과 비용에 한계가 있었다. 개발자들은 그 해답을 가상공간에서 찾았다.

실험 그 이상의 실험

‘가상시뮬레이션’가상공간에는 한계가 없다. 사람이 휴대전화의 부품 특성을 컴퓨터에 입력하고 낙하 높이와 각도, 바닥의 재질, 충돌 횟수 같은 충돌 상황을 설정하기만 하면, 컴퓨터가 알아서 휴대전화가 충돌할 때 받는 힘을 계산해 순식간에 충돌 실험 결과를 내놓는다.

‘가상시뮬레이션’가상공간에는 한계가 없다. 사람이 휴대전화의 부품 특성을 컴퓨터에 입력하고 낙하 높이와 각도, 바닥의 재질, 충돌 횟수 같은 충돌 상황을 설정하기만 하면, 컴퓨터가 알아서 휴대전화가 충돌할 때 받는 힘을 계산해 순식간에 충돌 실험 결과를 내놓는다.설계를 바꾸거나 충돌 상황을 다르게 설정하는 일도 간단하다. 변수만 바꿔서 몇 번이고 시뮬레이션을 반복할 수 있다. 실험할 때마다 부품을 바꿔 휴대전화를 다시 만들고 떨어뜨려 보는 기존 방식에 비하면 개발에 드는 시간과 비용을 획기적으로 줄일 수 있는 셈이다. 출시 시점이 이익과 직결되는 휴대전화 시장에서 가상시뮬레이션이 사랑받는 이유다.

장점은 그뿐만이 아니다. 가상 충돌시뮬레이션을 통해 알수 있는 정보는 실제 낙하 실험에서 얻을 수 있는 정보 그 이상이다. 컴퓨터는 휴대전화를 한 변이 1mm인 정육면체로 쪼개각각에 가해지는 충격량을 정밀하게 계산한다. 이때 충격량은 한눈에 알아보기 쉽도록 색으로 표현된다. 충격이 처음 발생한 곳에서 휴대전화 전체로 퍼져 나가는 경로도 3차원 그래픽 영상으로 볼 수 있다.

LG전자에서 지난해 6월 출시한‘시크릿폰’은 이런 가상시뮬레이션의 결과를 반영해 설계됐다. LG전자 모바일커뮤니케이션스연구소 승용호 책임연구원은 “그전까지 출시됐던 휴대전화는 시뮬레이션한 결과, 대부분 액정 부분이 충격에 취약한 것으로 나타났다”며 시크릿폰의 액정을 보호하는 판을 기존의 아크릴수지에서 강화유리로 바꾸게 된 계기를 설명했다.

연구팀은 또한 휴대전화가 바닥과 충돌하는 순간, 충격이 1000분의 1초 만에 휴대전화의 ‘뇌’에 해당하는 메인보드까지전달된다는 사실도 알아냈다. 승 연구원은 “가상 충돌시뮬레이션 결과 충격이 전달되는 경로를 파악할 수 있었다”며 “충격에 의해 메인보드가 변형되는 것을 방지할 목적으로 금속을 삽입했다”고 밝혔다. 현재 시크릿폰의 액정을 보호하는 덮개는 강화유리로 제작되고, 메인보드 주변에는 스테인리스강이 들어 있다.

연구팀은 또한 휴대전화가 바닥과 충돌하는 순간, 충격이 1000분의 1초 만에 휴대전화의 ‘뇌’에 해당하는 메인보드까지전달된다는 사실도 알아냈다. 승 연구원은 “가상 충돌시뮬레이션 결과 충격이 전달되는 경로를 파악할 수 있었다”며 “충격에 의해 메인보드가 변형되는 것을 방지할 목적으로 금속을 삽입했다”고 밝혔다. 현재 시크릿폰의 액정을 보호하는 덮개는 강화유리로 제작되고, 메인보드 주변에는 스테인리스강이 들어 있다.사람이 휴대전화를 자주 떨어뜨리는 높이는 귀나 호주머니 높이인 1~1.5m 내외다. 낙하시뮬레이션은 이런 높은 곳에서 방향을 바꿔가며 수십 회 떨어뜨리는 실험과, 10cm 내외의 낮은 높이에서수천 회 이상 떨어뜨리는 실험, 크게 두 가지로 나뉜다. 승 연구원은 “지금까지의 가상시뮬레이션결과를 종합하면 휴대전화에서 가장 충격에 약한 부위는 액정”이라며 “특히 통화 중에 슬라이드나 폴더가 열린 상태로 떨어뜨리면 충격이 더 크다”고 말했다. 그는 또한 “바닥 중에는 콘크리트 재질에 떨어뜨렸을 때 액정이 충격을 가장 많이 받고, 휴대전화의 모양은 슬라이드 형태든지 폴더 형태든지 받는 충격엔 큰 차이가 없다”고 덧붙였다.

KTX에서 자동차, TV포장까지

가상시뮬레이션을 활용할 수 있는 분야는 무궁무진하다. 비행기가 추락하는 실험, 우주선에서 안테나를 펼치는 실험, 고속전철이 달릴 때 선로가 받는 힘을 측정하는 실험처럼 실제로는 거의 불가능한 실험이 가상 시뮬레이션의 덕을 보고 있다. 특히 이번에 새로 개발되는 신형 KTX는 한양대 기계공학과 배대성 교수팀과 철도기술연구원이 공동으로 가상시뮬레이션 연구를 진행하고 있다.

가상시뮬레이션을 활용할 수 있는 분야는 무궁무진하다. 비행기가 추락하는 실험, 우주선에서 안테나를 펼치는 실험, 고속전철이 달릴 때 선로가 받는 힘을 측정하는 실험처럼 실제로는 거의 불가능한 실험이 가상 시뮬레이션의 덕을 보고 있다. 특히 이번에 새로 개발되는 신형 KTX는 한양대 기계공학과 배대성 교수팀과 철도기술연구원이 공동으로 가상시뮬레이션 연구를 진행하고 있다.“KTX가 달릴 때 바퀴와 선로 사이의 힘을 계산해서 시속 수백km 이상으로 달려도 탈선할 염려는 없는지, 갑자기 강한 바람이 불어도 궤도에서 벗어나지 않는지를 시뮬레이션하고 있습니다. 선로에 가해지는 힘을 계산하려고 한 량에 50t이 넘는 열차를 실제로 들어 볼 수는 없는 일이죠.” 배교수는 가상시뮬레이션이 왜 필요한지를 단적으로 설명했다.

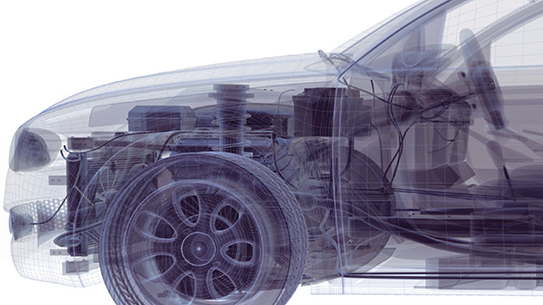

그렇지만 가상시뮬레이션으로 반드시 규모가 큰 실험만 진행하는 것은 아니다. 배 교수는 “자동차의 부품 하나를 연결할 때도 가상시뮬레이션 과정은 반드시 거친다”며 “그중에서도 현가장치는 설계할 때 특히 더 신경 쓰는 부분”이라고 말했다. 현가장치는 스프링이 들어 있어 차가 달릴때 바퀴에서 발생하는 충격이 탑승자에게 전달되지 않도록 중간에 흡수하는 하는 역할을 한다. 이는 자동차의 승차감을 좌우한다.

개발자들의 목표는 현가장치가 어떤 도로 상황에서도 충격을 효과적으로 흡수하도록 설계하는 것이다. 그러기 위해선 울퉁불퉁한 길, 과속방지턱이 있는 길, 작은 구덩이가 파인 길 등 여러 가지 도로 상황을 가정하고 현가장치의 탄성, 차체와 연결하는 위치를 바꿔가며 진동을 최소화시키는 설계를 찾아야 한다.

하지만 실제 자동차의 부품을 써 도로를 바꿔가며 수백 번도 넘는 실험을 반복한다는 것은 사실상 불가능하다. 한 번 실험할 때마다 자동차의 부품을 갈아 끼워야 한다면 시간과 돈의 낭비가 엄청날 것이고, 달리는 자동차에서 부품이 받는 힘을 정밀하게 측정하는 일 또한 만만치 않기 때문이다.

배 교수는 “과거엔 자동차 한 대를 기획하는 데 40개월이 걸렸다”며 “가상시뮬레이션 덕분에 그 기간을 절반 수준으로 단축할 수 있게 됐다”고 말했다. 재밌는 사실은 이런 가상시뮬레이션을 TV를 운반할 때 쓰는 스티로폼 포장에도 적용할 수 있다는 점이다. TV가 충격을 받는 경우는 대부분 운송과정에서다. 제품이 무겁고 부피가 커 운반하던 사람이 떨어뜨리기 쉽기 때문이다.

그래서 요즘은 TV를 포장한 상태에서 바닥에 낙하시키는 가상 시뮬레이션을 한다. 시뮬레이션 결과를 바탕으로 스티로폼이 충격을 얼마나 효과적으로 흡수하는지 분석하고, 힘이 전달되는 방향을 파악해 미리 충격을 차단할 수 있도록 스티로폼 포장재의 홈과두께를 설계한다. 최근 환경 문제가 대두되면서 최소한의 스티로폼으로 최대의 보호 효과를 낼 수 있도록 설계하는 연구도 진행 중이다.

그래서 요즘은 TV를 포장한 상태에서 바닥에 낙하시키는 가상 시뮬레이션을 한다. 시뮬레이션 결과를 바탕으로 스티로폼이 충격을 얼마나 효과적으로 흡수하는지 분석하고, 힘이 전달되는 방향을 파악해 미리 충격을 차단할 수 있도록 스티로폼 포장재의 홈과두께를 설계한다. 최근 환경 문제가 대두되면서 최소한의 스티로폼으로 최대의 보호 효과를 낼 수 있도록 설계하는 연구도 진행 중이다.이는 얼핏 보기엔 휴대전화나 자동차를 시뮬레이션하는 것보다 간단해 보인다. 하지만 철은 가하는 힘에 비례해서 변형되기 때문에 결과를 예측하기 쉬운 반면, 스티로폼은 그렇지 않다. 예를 들면 스티로폼은 처음 누를 땐 쉽게 변형되지만 갈수록 변형시키는 데 큰 힘이 필요하고 마지막엔 아무리 큰 힘을 가해도 더 이상 변형되지 않는다. 스티로폼은 이런 비선형적인 특성 때문에 최근에야 시뮬레이션 연구가 가능해졌다.

기존의 실험이 얽매여 있던 시간과 공간, 비용이라는 한계를 극복하고, 고속열차에서부터 TV포장에까지 약방의 감초로 활약하고 있는 가상시뮬레이션. 언젠간 인간을 주제로 한 가상 충격시뮬레이션도 개발되지 않을까. 뼈와 살, 장기 같은 재료(?) 특성을 프로그램에 입력하고, 넘어지거나 손바닥을 맞거나 하는 충돌 상황을 가정하면, 충격이 어느 부위까지 전달되고 어느 부위가 제일 다치기 쉬운지 알려주는 가상시뮬레이션 말이다. 그렇게 되면 인간은 더욱 안전한 삶을 영위할 수 있겠지만, 왠지 핑곗거리도 늘어날 것 같다.

“선생님, 저는 손바닥을 맞으면 그 충격이 뇌까지 전달된대요. 그러니까 때리지 마세요. 네?”