첨단산업 현장에 가본 적이 있는가. 반도체나 액정화면(LCD)을 생산하는 공장에는 다양한 로봇과 제조장비들이 복잡하게 뒤섞여 있다. 그런데 이들이 공정에 따라 정확히 제 할 일을 찾아 작업하는 모습은 마치 하나의 완벽한 음악을 들려주기 위해 서로 조화를 이룬 오케스트라단과 같다. 산업 현장에 있는 다양한 장비들이 일사불란하게 움직일 수 있는 이유는 오케스트라단의 지휘자처럼 전체를 통합하고 제어하는 첨단 기술이 있기 때문이다.

실시간으로 로봇 움직임 통제

반도체를 제조하는 공장을 생각해 보자. 반도체는 웨이퍼(wafer)라는 원판을 만든 다음 이것을 수백개로 잘라내 후 마무리 가공을 해 각각의 칩을 만든다. 이를 위해서는 여러 단계의 복잡한 화학공정이 필요하다. 따라서 반도체 제조공장의 한 생산라인에는 수십억원에 이르는 고가의 제조장비들이 보통 수십에서 수백대 정도 사용된다.

수십대의 제조장비들이 얽혀 있는 반도체 제조공장에서 중요한 것이 바로 무인자동화다. 높은 수준의 청정환경에서 고도로 정확한 작업을 해야 하기 때문이다. 컴퓨터와 로봇의 제어기술이 발전하면서 개별 장비의 무인자동화는 이미 높은 수준까지 발전해 장시간 무인운전이 가능해졌다.

그런데 최근 반도체 생산 효율을 높이기 위해 새로운 기술이 도입되고 있다. 기존의 웨이퍼들을 한꺼번에 화학처리하던 방식보다 뛰어난‘웨이퍼별 화학처리’를 위해 여러대의 매엽식(single wafer processing) 공정장비와 로봇이 결합된 장비가 급속히 보급되고 있는 것이다. 한 단계에서 서로 협동하는 이와 같은 결합장비가 바로 클러스터 장비(ClusterTool)다.

무인자동화된 클러스터 장비는 대당 50억원이 넘는 고가이며 그 제어와 운용이 매우 까다롭다. 향후 생산량 증대를 위해 3백mm 이상으로 대구경화된 웨이퍼를 제조하는 차세대 반도체 공장은 클러스터장비를 자동화된 운반 장비와 결합해 완전 자동화한 첨단 무인 공장이 될 전망이다. 처음부터 반도체가 완성돼 나오는 순간까지 모든 작업이 자동화된다는 얘기다. 첨단 클러스터 장비과 무인공장의 제어와 운영 기술은 우리나라를 반도체 강국으로 지속적으로 발전시키는 핵심 기술 중의 하나다.

KAIST 산업공학과의 이태억 교수가 이끄는 시스템 모델링 및 통합 연구실은 반도체나 액정화면(LCD)의 생산공장에 사용되는 클러스터 장비와 같은 복합장비를 운용하는 고난도의 실시간 스케줄링 알고리듬과 제어로직을 개발하고 있다. 실시간 스케줄링 알고리듬이란 실시간으로 장비의 전체 상태를 파악하고, 최적의 동작을 할 수 있도록 의사결정하는 알고리듬을 말한다. 다시 말해 연구실에서는 각 구성장비들이 실시간으로 상호조정하고 협동할 수 있는 첨단 자동화시스템의 두뇌를 만들고 있는 것이다.

미국 업체 독점기술보다 뛰어나

현재 연구실에서는‘모델기반의 공장 통합’(model-based factory integration) 기술을 개발해 산업현장에 직접 적용하고 있다. 이 기술은 연구실에서 개발한 시간제약이 있는 공정을 제어하는 독특한 스케줄링 이론을 바탕으로 어려운 스케줄링과 제어 문제를 동시에 해결한 것이다.

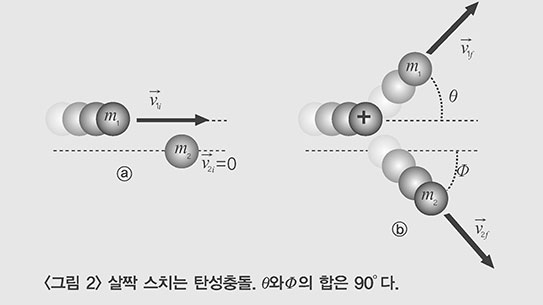

특히 반도체 생산 공정은 화학물질을 생산할 때처럼 제품의 상태가 연속적으로 변화하지 않고 단계적으로 변화한다. 이러한 제조공정을 이산사건시스템이라 하는데, 전세계적으로 이 제어 기술을 개발하는 일이 한창이다.

연구실에서 개발한 모델기반의 공장 통합 기술은 이 분야에 있어서 최신 기술로 현재까지 미국업체가독점하던 기술보다 뛰어나다. 국내 반도체 장비산업, 반도체 제조업체의 경쟁력을 높일 뿐 아니라 차세대 3백mm 웨이퍼 반도체 제조라인 시대에 꼭 필요한 고 부가가치 기술이다. 이 기술은 전자조립장비, 기계조립 로봇에도 활용될 전망이다.

한편 연구실에서는 스케줄링과 제어로직의 구현을 검증하는 소프트웨어 엔지니어링 기술도 연구∙개발하고 있다. 가상으로 장비를 만들어 시뮬레이션을 통해 제어 로직에 오류가 있는지를 검사한 다음 적용하면 시간과 비용을 단축할 수 있기 때문이다. 더욱이 오랜 시간 동안 시운전해도 발견하기 어려운 오류까지 찾아낼 수 있어 주목받고 있다.

시스템 모델링 및 통합 연구실의 이태억 교수는 국내 반도체 자동화 소프트웨어 유일한 기업인 AIM 시스템의 고문 역할을 맡으며 실용화에 앞장서고 있다. 현재 연구실은 국내 유수의 반도체 장비 메이커, 반도체 자동화 전문업체, 반도체 제조업체의 지원을 받고있다. 이 외에도 연구실에서는 제조업체 정보화, e-Business화를 위한 기술 연구도 함께 진행하고 있다.

현재 연구실은 이태억 교수를 중심으로 박사과정 8명과 석사과정 5명이 참여해 첨단 제조시스템에 혼과 지능을 불어넣는 연구에 여념이 없다.