올해 2월 세계적인 스포츠 용품사인 나이키가 100% 재생 폴리에스터로 미국 국가대표 선수들의 유니폼을 만들겠다고 발표했다. 스웨덴 의류 브랜드 H&M은 2018년에 오렌지 껍질로 만든 드레스를, 2019년에는 블라우스를 출시했다. 신종 코로나바이러스 감염증(코로나19) 여파로 생활 속 일회용품 사용이 크게 늘어난 요즘, 환경에 대한 책임감을 갖고 의류를 구입하는 ‘에코 슈머’를 겨냥한 패션을 살펴봤다.

플라스틱 병으로 만든 플리스 재킷

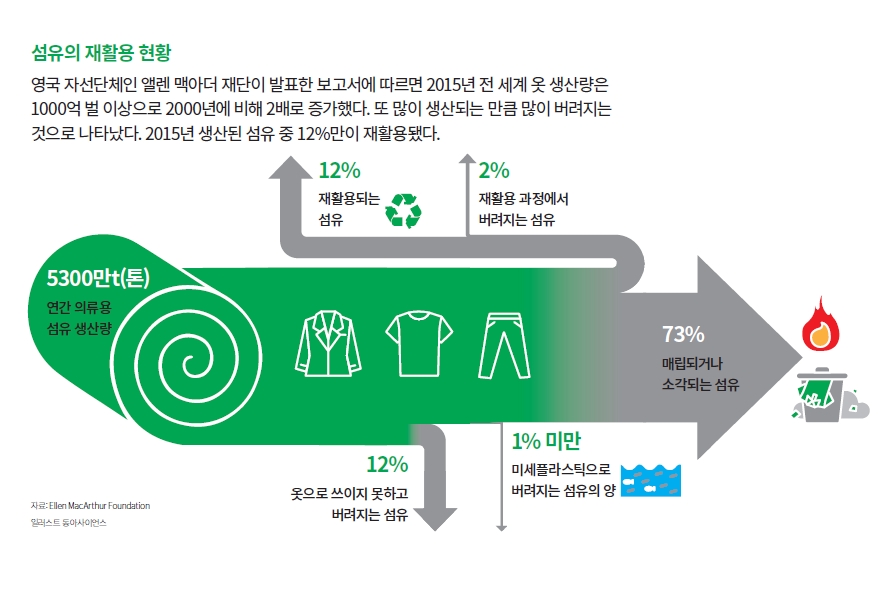

패션 업계에서 가장 많이 쓰이는 섬유는 폴리에스터(polyester)다. 비영리국제기구인 섬유거래소(Textile Exchange)가 발표한 자료에 따르면 2015년 섬유 생산량 중 폴리에스터가 55%로 가장 많았고, 면섬유(27%)와 셀룰로오스 유래 섬유(6%)가 각각 2위와 3위를 차지했다. 폴리에스터는 물과 바람 같은 주변 환경에 저항성이 높고, 옷을 만들면 주름이 잘 생기지 않는다는 장점이 있다.

문제는 생산 과정이 그다지 환경친화적이지 않다는 점이다. 비영리국제연구기관인 스톡홀름 환경연구원에 따르면 미국 기준 폴리에스터 1t(톤)을 생산하는 데 필요한 에너지는 12만6706MJ(메가줄·1MJ은 100만J)로, 같은 양의 면을 만드는 데 필요한 에너지보다 4배가량 많다. 이산화탄소 배출량은 폴리에스터 1t당 9.52kg으로 면보다 3.63kg 많다. 폴리에스터는 자연에서 분해되는 시간도 길다.

그렇다면 방법은 재활용뿐. 패션계는 폴리에스터를 재활용해 의류를 제작하는 방법을 고안했다. 대표적인 예로 아웃도어의류 브랜드 노스페이스는 2019년 500mL 플라스틱 병 약 370만 개를 재활용해 플리스 재킷을 제작했다. 플리스는 폴리에스터 표면을 양털 같은 느낌으로 가공한 보온 원단이다. 플리스 재킷 한 벌당 500mL 플라스틱 병 50개가 재활용됐다(L사이즈 기준).

폴리에스터는 원유를 정제한 물질인 에틸렌글리콜과 테레프탈산을 중합시켜 만든다. 중합 결과물인 고분자화합물의 칩을 고온에서 녹이고(용융) 얇게 뽑아내(방사) 냉각한 것이 폴리에스터 섬유다. 따라서 폴리에스터 섬유를 다시 용융, 방사하면 섬유로 재활용할 수 있다. 플라스틱 병으로 쓰인 폴리에스터도 마찬가지 방법으로 폴리에스터 섬유로 변신할 수 있다.

박정희 서울대 의류학과 교수는 “폴리에스터는 재활용이 쉽다는 장점이 있다”며 “이미 많이 쓰이는 소재라 원료를 확보하기도 쉽고, 재활용 과정에 화학 약품이 필요 없어 수질 오염의 우려도 없다”고 설명했다.

오렌지 껍질로 만든 블라우스

버려지는 음식물 쓰레기가 섬유로 만들어지기도 한다. 2019년 H&M은 오렌지 껍질 속 셀룰로오스 성분을 이용해 블라우스를 만들었다.

셀룰로오스는 수백~수천 개의 포도당이 이어진 다당류다. 식물의 세포벽을 구성하는 물질로 천연 섬유의 주요 성분이기도 하다. 면섬유의 셀룰로오스 함량은 94~96%, 삼베는 67~77%이다. doi: 10.1155/2014/216548

H&M은 이탈리아에서 착즙되고 버려진 오렌지 껍질을 이용했다. 오렌지 껍질 중에서도 셀룰로오스가 많은 흰색 속껍질을 벗겨내 가루로 만들고, 여기에 수산화나트륨이나 수산화칼륨을 넣어 셀룰로오스를 추출했다. 그런 다음 실크 등 다른 섬유와 섞어서 블라우스 원단을 만들었다. 블라우스 한 장당 오렌지 껍질 약 2.3kg이 쓰였다.

이선아 H&M 홍보팀 대리는 “오렌지 섬유 원단은 실크와 비슷한 질감으로 부드럽고 가벼우며 살짝 반짝이는 특성이 있다”고 말했다.

독일 섬유제조기업인 스마트섬유 AG는 2005년부터 해초를 첨가한 섬유를 생산하고 있다. 세척 후 과산화수소로 표백한 해초를 NMMO 용액에 넣어 셀룰로오스만 분리해 정제한다. NMMO 용액은 독성이 낮고 재사용이 가능하다.

품질이 낮거나 유통기한이 지나 버리는 우유도 섬유의 소재가 된다. 정확히는 우유의 3% 정도를 차지하는 단백질인 카세인(casein)이 쓰인다.

우유에 산성 물질을 첨가하면 단백질 덩어리만 걸러낼 수 있다. 이것을 건조시켜 고운 가루 상태로 만들면 지방이 제거된 탈지분유가 만들어진다. 탈지분유를 고온에서 수산화나트륨과 결합시키면 물에 잘 녹는 카세인나트륨이 된다. 카세인나트륨 용액을 굳혀 얇게 뽑아내면 섬유가 된다. 이런 ‘우유 섬유’는 양모와 같은 단백질 섬유의 대체재로 주목받고 있다.

박 교수는 천연재료로 만든 섬유라고 무조건 친환경적인 섬유는 아니라고 강조했다. 그는 “셀룰로오스를 추출해 만든 최초의 섬유는 레이온으로 제조 공정에서 유독 물질인 이황화탄소를 발생시켜 퇴출됐다”며 “섬유를 제작하는 공정이나 자연에서 자원을 채취하는 과정도 환경을 파괴하지 않는지 따져봐야 한다”고 말했다.

파인애플 잎으로 만든 신발

환경에 동물보호까지 생각한 친환경 가죽도 속속 개발되고 있다. 영국 섬유 제조업체인 아나나스 아남의 설립자 카르멘 히요사 박사는 2014년 영국왕립예술대 졸업 전시에서 파인애플 잎으로 만든 피나텍스(Piñatex)를 처음 선보였다.

파인애플은 가운데 열매를 긴 잎들이 둘러싸고 있다. 파인애플 1개당 대략 30장의 잎이 나는데, 겉껍질을 벗겨내고 잘게 쪼개면 꼬인 실처럼 생긴 긴 섬유맥을 얻을 수 있다.

연구진은 섬유맥에 옥수수에서 추출한 폴리젖산(PLA)을 섞어서 두드리고 비빈 후 압축해 원단을 만들었다. 그 결과, 480장의 파인애플 잎으로 1㎡의 원단을 만드는 데 성공했다.

이후 스포츠의류 브랜드 퓨마, H&M 등은 피나텍스로 신발, 재킷 등 다양한 제품을 제작했다. 피나텍스는 합성 가죽보다 부드럽고 유연하며 동물 가죽과 유사한 질감을 갖는다.

히요사 박사는 피나텍스 출시 당시 영국 매체 가디언과의 인터뷰에서 “피나텍스는 가죽의 대안이자 사회학적, 생태학적으로 영향을 미치는 석유 기반 섬유의 대안이기도 하다”고 말했다.

국내에서는 스타트업인 엘앤제이가 코르크를 재활용해 친환경 가죽 제품을 생산하고 있다. 코르크는 나무의 겉껍질과 속껍질 사이의 두꺼운 층이다. 어느 나무에나 있지만 스페인과 포르투갈에 자생하는 코르크참나무에서 주로 얻는다. 코르크참나무는 코르크가 두껍고 조직이 치밀하다. 나무에서 코르크를 벗겨도 매해 다시 생겨난다.

코르크로 만든 친환경 가죽은 마모에 강한 것이 특징이다. 한국건설생활환경시험연구원에서 코르크 소재의 특성을 분석한 결과, 잡아당기는 힘에 견딜 수 있는 응력(인장 강도)은 천연가죽보다 1N/mm2 낮은 18N/mm2였지만, 연마지(사포)로 5000회 긁어 마모 정도를 평가하는 테스트에서는 천연 가죽보다 5.5배 가량 마모에 강했다.

엘앤제이는 코르크 원단에 방수성 소재를 코팅해 우산도 만들었다. 이성민 엘앤제이 대표는 “친환경 패션에 대한 관심이 높아지면서 코르크뿐만 아니라 버섯 분말 등 가죽을 대체할 소재를 계속해서 발굴하고 있다”고 말했다.