휴대전화, PDA, 노트북 같은 전자기기의 가장 큰 적은 뭘까? 바로 열이다. 전자기기의 크기는 계속 작아지는데, 여기서 발생하는 열은 계속 증가하고 있다. 손톱만한 크기의 반도체칩에 트랜지스터를 600억 개 이상 넣기 때문.

칩 1개에서 발생하는 열은 현재 100W/cm2를 넘었다. 이정도면 우주선이 지구 대기권으로 진입할 때 마찰로 받는 열과 맞먹는다. 트랜지스터를 계속 집적시키면 칩에서 발생하는 열이 1000W/cm2를 넘을 수 있다는 주장도 나온다. 전자기기에서 발생하는 열은 사용자를 불편하게 할뿐 아니라 칩의 성능을 떨어뜨리고 수명도 단축시킨다. 어떻게 해야 할까?

새로운 형태의 고효율 냉각장치 개발

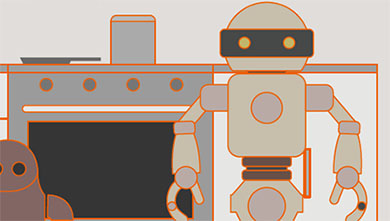

KAIST 응용 열전달 실험실 김성진 교수팀은 PDA와 노트북에 쓰이는 중앙처리장치(CPU)와 LCD 패널에 쓰이는 반도체칩을 냉각시키는 ‘열발산판’(heat sink)과 ‘소형선풍기’(fan)를 개발한다.

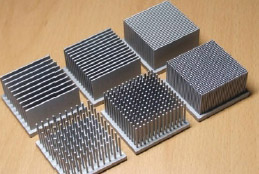

열발산판은 알루미늄처럼 열전도율이 높은 금속으로 만드는데 칩에서 발생하는 열을 흡수해 공기 중으로 방출한다. 열발산판은 사각 알루미늄 판이나 가는 알루미늄 막대를 일정한 간격으로 세워 만든다. 소형선풍기는 열발산판에 차가운 공기를 불어넣어 뜨거워진 알루미늄 판을 식힌다.

세계적으로 열발산판은 공기가 통과하는 통로인 ‘채널’의 폭보다 높이가 높아지는 추세다. 제한된 면적에서 냉각효율을 높이려면 열발산판을 높일 수밖에 없기 때문. 기존 열발산판은 채널의 폭과 높이의 비율이 8이지만 최근에는 15로 2배 가까이 높아졌다.

그런데 채널의 높이가 높아지면 열발산판의 온도분포 같은 변수 계산이 복잡해져 기존 설계법이나 수치해석법으로 설계하면 오차가 크다. 김 교수팀은 가로세로 비율에 상관없이 냉각효율이 높은 모양을 찾아내는 최적설계프로그램을 2002년 세계 최초로 개발했다. 제작하려는 열발산판의 형태와 크기만 입력하면 알루미늄 판이나 핀의 폭과 두께, 핀 사이 간격과 이 때 방출하는 열량이 자동으로 계산된다. 김 교수는 “핀 두께나 간격을 조절할 때 열발산량이 얼마나 변할지 예측해 설계와 분석에 들어가는 시간과 비용을 5분의 1 이하로 줄였다”고 설명했다.

연구팀은 2002년 채널 폭이 100μm(마이크로미터, 1μm=10-6m)인 ‘마이크로채널 히트싱크’를 만들었다. 마이크로채널 히트싱크는 발열량이 높은 CPU를 냉각시킬 수 있는 차세대 냉각장치다. 김 교수팀은 이 냉각장치의 성능을 기존보다 약 20% 향상시켰다.

연구실은 새로운 형태의 냉각장치도 개발 중이다. 김 교수팀이 개발한 ‘스크롤 히트싱크’는 열발산판을 소형선풍기와 합친 장치다. 단면이 초승달 모양인 알루미늄 판이 일정하게 꽂힌 열발산판이 작은 원을 그리며 회전한다. 이 과정에서 공기 흐름을 일으켜 열발산판을 식히기 때문에 선풍기가 따로 필요 없다. 김 교수는 “스크롤 히트싱크는 기존 냉각장치가 차지하는 공간의 약 60%만 차지하면서도 냉각효율은 20% 높다”고 자랑했다. 지난 5월 ‘국제 열 및 물질 전달’ 학술지에 소개된 이 장치는 현재 국내 중소기업에 기술이전을 하고 있어 5년 안에 상용화될 전망이다.

짧은 시간동안 다양한 냉각장치를 개발할 수 있었던 원동력은 무엇일까. 연구원들은 실험실의 가장 큰 장점으로 자유로운 분위기를 꼽는다. 김 교수는 연구원들과 일주일에 한 번씩은 함께 축구를 한다. 김 교수는 최전방 공격수로 뛸 만큼 실력도 뛰어나다.

석사과정 정재훈 씨는 “함께 땀 흘리며 운동을 하다 보니 이제는 눈빛만 봐도 서로의 마음을 안다”며 “끈끈한 팀워크는 협력 연구의 밑거름” 이라고 말했다. 오늘도 연구원들은 전자기기에서 발생하는 열을 잡기위해 구슬땀을 흘리고 있다. 그들의 ‘열정’을 식힐 냉각장치는 어디에 있을까.