현대중공업이 위치한 울산 동구 방어진. 150만평의 광활한 대지 저편으로 거대한 선박이 자태를 드러낸다. 4만명의 기술자들은 모두 배 안으로 숨었나. 소인국에 온 듯 착각에 빠진다. 거대한 선박을 만드는 것은 인간의 정교한 손길. 기술(機術)과 인술(人術)이 어우러진 조선(造船) 명가 현대중공업을 찾았다.

2만톤 선박이 공중에 뜬다

원래 배는 ‘도크’(Dcok)에서 만든다. 도크란 선박을 최종 조립하기 위해 바닷가를 파서 만든 일종의 대형 웅덩이. 웅덩이 안에서 배를 만들고, 배가 완성되면 도크 문을 열어 바닷물이 들어오게 해 배를 바다에 띄운다. 3년 전만 해도 이 방법이 배를 만드는 ‘정석’이었다.

그런데 현대중공업은 조선업계의 이런 상식을 과감히 깨뜨렸다. 도크 대신 육상에서 배를 건조하기로 한 것. 외국에서 수주가 밀려들면서 울산조선소에 있는 도크 9개로는 주문량을 모두 소화하기 어려웠기 때문이다. 도크 하나를 만드는 데 1500억원 정도가 든다. 땅에서 배를 만들면 이 비용도 아끼고 그만큼 시간도 단축할 수 있다.

문제는 대개 2만톤이 넘는 무거운 배를 어떻게 땅에서 안전하게 바다로 띄우느냐는 점이었다. 해양기본설계부 김봉민 차장은 “배 바닥에 레일을 깔고 그 위에 고압의 공기를 뿜어 배를 공중에 띄운 채 바다로 밀어낸다”고 설명했다.

처음에는 공기 대신 경사면을 이용하는 방법도 생각했다. 하지만 이 방법을 쓰면 부력 때문에 배가 물에 닿는 순간 기울어져 가라앉을 위험이 있다. 김 차장은 “공기로 배를 띄우면 배와 레일 사이의 마찰력이 거의 없다”며 “배가 3~4cm ‘공중부양’한 채 90m 길이의 레일을 따라 바다에 도착한다”고 말했다.

지난 3월 31일 현대중공업은 이 방법으로 15번째 배를 진수하는 데 성공했다.

프로펠러야 돌아라

‘크고 빠른 것이 작고 느린 것을 잡아먹는다’.

조선업계에서는 덩치가 크고 속도가 빠른 배를 최고로 친다. 더 많은 화물을 더 짧은 시간에 운송할 수 있기 때문이다. 따라서 육중한 덩치를 충분한 속도로 움직이게 만드는 프로펠러는 수영선수로 치면 팔과 다리에 해당할 만큼 중요하다.

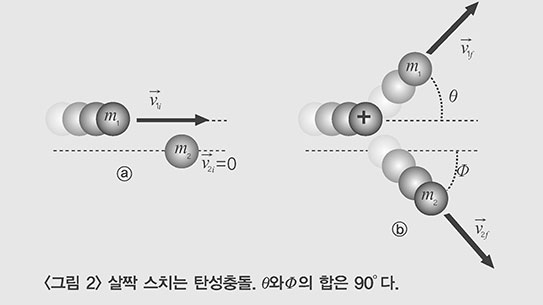

프로펠러는 물을 뒤로 밀어내는 반작용으로 배를 앞으로 나아가게 한다. 이때 물을 뒤로 밀어내는 힘은 프로펠러 앞면과 뒷면의 압력차다. 압력차가 클수록 추진력도 크다. 비행기가 하늘을 날 때 날개의 윗면과 아랫면 사이의 압력차이 즉 양력을 이용하는 것과 같은 원리다. 프로펠러는 배의 ‘날개’인 셈. 현대중공업에서 생산하는 프로펠러 중 가장 큰 것은 날개 길이가 10.2m나 된다.

문제는 프로펠러가 회전하면서 공기방울이 생긴다는 점이다. 선박해양연구소 이홍기 상무는 “공기방울이 프로펠러에 부딪치면 프로펠러가 손상되고, 배에는 소음이 생기며, 추진력도 떨어진다”고 밝혔다. 이를 ‘공동’(cavitation) 현상이라고 한다.

이를 해결하기 위해 선박해양연구소는 ‘캐비테이션 터널’을 만들었다. 내부 압력을 실제 바닷속 프로펠러가 돌아갈 때와 비슷한 수준으로 낮춰 프로펠러의 성능을 테스트하는 것이다. 현재 프로펠러의 추진효율을 최대 75%까지 끌어올렸다. 이 정도면 땅에서 달리는 디젤자동차보다 효율이 2배 가까이 뛰어나다.

200℃ 넘나드는 탱크의 비밀

액화천연가스(LNG)를 실어 나르는 거대한 LNG선박은 ‘선박기술의 꽃’이라 불린다. LNG를 저장하는 탱크 때문이다.

천연가스는 영하 161℃에서 끓기 시작한다. 따라서 폭발 위험이 있는 천연가스를 배로 안전하게 운반하려면 부피를 600분의 1로 압축해 액화시킨 뒤 LNG 탱크의 온도를 끓는점보다 낮은 영하 163℃ 수준으로 유지해야 한다. 선박이 열대지역이라도 통과하면 탱크 안팎의 온도차이가 200℃ 수준으로 벌어져 엄청난 수축과 팽창이 일어날 수 있다.

이렇게 극과 극을 오르내리는 온도차를 극복하고 LNG를 보호하는 것은 탱크의 안쪽 벽체를 이루는 ‘멤브레인 시트’(Membrane sheet)다. 단열효과가 있는 멤브레인 시트가 LNG 탱크 내부 온도를 일정하게 유지시켜주는 역할을 하는 것. LNG선박에 없어선 안될 필수 내장재인 셈이다.

탱크 내부를 티끌 하나 없이 유지하는 일도 필요하다. 그래서 기술자들은 모두 방진복에 덧신을 신고 작업하며, 진공청소기가 24시간 돌아간다.

현대중공업 문화부 이준우 대리는 “LNG선박은 첨단기술이 필요한 만큼 부가가치가 높다”며 “멤브레인 시트는 조립형으로 길이나 폭을 늘리는 게 용이해 크게 만들기도 쉽다”고 말했다.

1300℃ ‘불꽃놀이’가 시작됐다

불꽃놀이 폭죽을 터뜨렸을 때처럼 파란 불꽃이 사방으로 튄다. 1300℃가 넘는 고온. 공장안은 용접 기술자들의 땀과 불꽃이 뒤섞여 후끈한 열기를 내뿜는다.

용접은 쉽게 말해 두 쇠를 녹여서 붙이는 것이다. 별반 기술이 필요 없을 것 같지만 사실 용접작업은 배를 만드는 시작과 끝이라 해도 지나치지 않을 정도로 정교한 기술을 요한다. 보통 길이 200~300m, 높이 30~40m인 대형 선박의 ‘피부’는 알맞은 크기로 잘린 철판을 용접으로 이어 붙인 것이다. 그래서 도장 작업이 끝나지 않은 선박은 중간 중간에 ‘땜질’ 자국이 있다.

산업기술연구소 용접연구실 김대순 실장은 “철판의 종류에 따라 용접 기법이 달라진다”고 설명했다. 철판마다 물성과 인성(질긴 정도)이 다르기 때문이다.

예를 들어 2002년 용접연구실은 LNG선박의 멤브레인 시트를 이어붙이기 위해 기존에 사용하던 이산화탄소 대신 고밀도 에너지인 플라스마를 열원으로 사용하는 ‘멤브레인 시트 플라스마’ 기술을 개발했다. 이밖에 프로그램에 따라 자동으로 용접하는 용접 로봇을 개발해 사용 중이다.

10페소짜리 외교의 힘

지난 1월 1일부터 쿠바 중앙은행에서 발행하고 있는 10페소(한화 약 1만원)짜리 지폐에는 현대중공업의 이동식 발전설비가 새겨져있다. 쿠바 정부는 통용량이 가장 많은 10페소짜리 화폐 뒷면에 ‘에너지 혁명’(Revolucion Energetica)이란 문구와 함께 발전설비 1세트(4기)를 도안했다.

이 설비는 디젤엔진 등 발전기 구동에 필요한 설비들을 컨테이너에 담은 소규모 패키지형 발전소. 현대중공업은 현재 쿠바 전역 41곳에 544기를 설치하고 있다. 현대중공업이 ‘10페소 외교’에 성공할 수 있었던 데는 엔진 기술이 뒷받침됐다.

이동식 발전설비에 들어가는 엔진은 중형엔진. 중형엔진은 주로 선박이나 육상의 발전기에 사용된다.

현대중공업이 2000년 독자적으로 개발한 중형엔진인 ‘힘센’(HIMSEN)은 현재 세계 각지로 수출되며 효자 노릇을 톡톡히하고 있다.