철합금으로 만든 오늘날의 엔진은 쉽게 가열돼 냉각장치를 필요로 하지만 세라믹엔진은 웬만한 열에는 끄떡 없다.

자동차에 라디에이터가 없다고 한번 상상해 보라! 그 자동차는 불과 5분도 못 달려서 온도 지시계가 빨간 쪽으로 올라가고 냉각수 호스가 터져서 뜨거운 김이 내뿜어질 것이며, 당신은 길 한 가운데서 어쩔줄을 모르게 될 것이다. 그러나 당신이 몰고있는 자동차가 만일 세라믹스 자동차라면?

라디에이터가 없는 자동차?

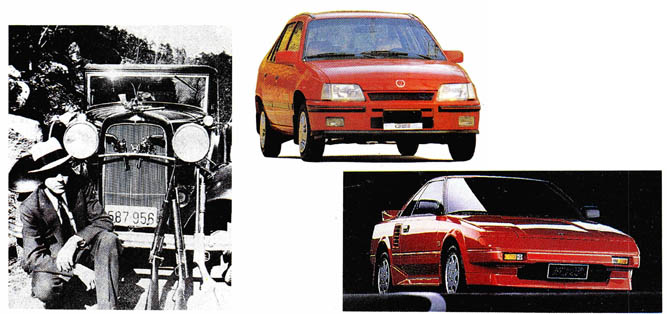

1930년대의 미국은 전국을 휩쓴 경제대공황으로 사회가 극도로 불안하였다. 문을 닫은 회사와 파산한 은행이 수도 없이 늘어나, 거리마다 거지들이 득실거렸고 막노동판엔 실업자들이 일거리를 얻으려고 장사진을 이루었다. 이를 틈타 절도 강도 갱의 무리들이 날뛰었는데, 이들 중 가장 유명한 것이 남녀강도 '보니와 클라이드'(Bonnie and Clyde)였다.

1934년 봄, 보니와 클라이드는 좁혀드는 보안관들의 추적망을 피해 도주를 하고 있었다. 이 때 사용한 것이 켄사스주에서 훔친 회색 포드 자동차였다. 이 자동차는 시간당 75㎞ 이상으로 달릴 수 있고, 휘발유 1ℓ당 약 8.5㎞를 달릴 수 있는 성능을 가지고 있었다.

지금 생각해 보면 이 정도의 성능은 우스울 정도지만, 당시로서는 어느 차종의 성능보다 우수한 것이었다. 물론 도주를 계속하던 보니와 클라이드는 자동차와 함께 1백80여발의 총탄 세례를 받고 기구한 일생의 비참한 최후를 맞고 말았다.

보니와 클라이드가 몰았던 이 포드 자동차에 비할 때, 오늘날 우리가 사용하는 자동차는 시속 1백20㎞ 이상이 가능하고, 휘발유 1ℓ당 약 15㎞를 달릴 수 있는 그야말로 고성능의 엔진을 자랑한다. 이와같이 오늘날의 자동차가 고성능을 나타내게 된 것은 자동차를 만드는 각종 재료가 그 동안 많이 발달했기 때문이다.

예를 들어서, 옛날의 무거웠던 쇠 범퍼는 지금의 고강도 플래스틱 범퍼로 바뀌어 서너배 이상으로 가볍게 되었다. 뿐만 아니라 연소실의 재료와 디자인도 많이 개량되었다. 옛날 차들은 연기가 많이 나고 쿨럭거렸는데 오늘 날의 차들은 연료를 거의 완전 연소시켜 연기도 없고 조용히 달리게 된 것이다.

그렇다면 이제 자동차의 성능은 향상될대로 향상된 것인가? 여기에 그렇지않다고 답하며 나타난 것이 세라믹스 엔진 아이디어이다. 우선 현재의 자동차 엔진이 얼마나 효율적인가 한번 살펴본 후에 효율 향상의 여지가 있는지 없는지 점검하기로 하자.

앞에서 말한 바와 같이 오늘날의 자동차가 옛날의 자동차에 비해서 성능은 우수하나, 효율은 아직도 형편이 없다. 예컨대 현재의 디젤엔진을 보면 연료로부터 나오는 에너지중 35% 정도만 자동차의 바퀴를 굴리는 동력으로 사용되고 있다. 36% 정도가 머플러를 통하여 배기로 도망가며, 그리고 나머지 29% 정도의 에너지는 엔진의 냉각을 위해 소모되어 버리고 만다.

다시 말해서 자동차에 3ℓ의 연료를 넣었을 때, 이 중 약 1ℓ만 실제로 주행에 사용되고 있는 셈이다. 놀라운 사실이지만 그럴 수 밖에 없다. 비싸게 산 연료를 연소실에서 연소시켜 에너지를 발생시키고는 라디에이터의 찬 물을 돌려 그 발생된 에너지의 1/3을 다시 식혀버리니 말이다. 이것은 난방용 히터와 냉방용 에어콘을 나란히 가동시키고 있는 것과 같다. 따라서 그 효율은 높아질 수가 없는 것이다.

물론 이와 같이 오늘날의 자동차가 설계된 데에는 충분한 이유가 있다. 자동차의 연소실을 이루고 있는 재료가 철 합금이나 알루미늄합금인데, 이 금속들이 연료의 연소로 인해 발생되는 고온(약 7백℃)에서 오래 견뎌내지 못하기 때문이다. 그래서 라디에이터의 찬 물을 연소실 바깥 쪽으로 돌려 금속재료들이 견딜 수 있게 식혀주는 것이다.

그렇다면 이와 같은 조건에도 견딜 수 있는 재료는 없는 것인가? 있다. 그것이 바로 세라믹스 재료이다.

효율이 35%에서 48%로

우리 주위에서 흔히 사용되는 접시나 찻잔과 같은 세라믹스 제품에서 우리가 받는 첫 인상은 그것들이 잘 깨어진다는 사실이다. 실제로 조금만 떨어뜨려도 그들은 쉽게 깨어지고 만다. 아끼던 찻잔이 조그마한 실수로 깨지는 바람에 안타까워한 적이 얼마나 많은가.

이와 같은 재료를 자동차 엔진에 사용한다는 것은 당치도 않은 얘기이다. 따라서 일반적으로 이와 같은 전통 세라믹스 재료들은 별로 움직이지 않고 힘을 받지 않는 구조재료로 주로 많이 응용되어 왔다. 접시나 커피 잔 외에도 창문의 유리, 화장실의 타일 등이 그 좋은 예이다. 이들 재료의 응용을 보면, 지탱해야 할 무게가 거의 없고 사용하는 온도의 변화도 심하지 않으며 별로 움직이지 않는 데 쓰인다.

그러나 오늘날에 있어서는 세라믹스가 엔진 부품과 같이 힘을 받고 온도의 변화가 심하며 움직이는 동적구조물(動的構造物, dynamic structural component)로 응용범위를 넓혀가고 있는 추세이다. 그 이유는 전통 세라믹스 재료가 아닌 새로운 엔지니어링 세라믹스(engineering ceramics) 재료가 지난 10여년 사이에 개발된데 기인한다. 다시 말해 이 엔지니어링 세라믹스 재료를 합성하거나, 원하는 모양으로 성형하거나, 고온으로 가열하여 치밀화하는 기술이 눈에 뜨이게 발달, 세라믹스가 지니는 고유의 여러 장점들이 극대화되었기 때문이다. 즉 열에 잘 견디고 강하며 가볍다는 등의 특성을 최대한으로 살릴 수 있게 된 것이다.

또한 이 엔지니어링 세라믹스 재료는 전통 세라믹스 재료들에서 나타나는 잘 깨어진다는 단점을 엄밀한 제조공정의 관리로 보완, 금속과 같이 어느 정도 질긴성질을 나타낼 수 있게 되었기 때문이다.

따라서 만일 엔진의 연소실 부분(피스톤 피스톤실린더 엔진헤드 등)을 이 엔지니어링 세라믹스 재료로 세라믹화(化)하게 되면, 연료의 연소열에 충분히 견딜 수 있게 되는 것이다. 뿐만 아니라 높은 단열성을 활용, 라디에이터나 냉각수 펌프 등과 같은 엔진 냉각장치를 완전히 제거 또는 최소화할 수 있게 된다.

이 경우 디젤유로부터 나오는 에너지중 48% 정도가 동력으로 활용된다. 그리고 35% 정도가 배기로 배출되고 나머지 17% 정도만이 엔진의 냉각을 위해 소모되는 것으로 계산되고 있다. 즉 현재의 효율 35%에서 48%로 증가될 수 있다는 것인데, 이것은 참으로 획기적인 일이 아닐 수 없다.

엔지니어링 세라믹스의 삼총사

이와 같은 엔진용 엔지니어링 세라믹스재료로 가장 활발히 연구·개발되고 있는 재료는 질화규소(silicon nitride, S${i}_{3}$${N}_{4}$ 탄화규소(silicon carbide, SiC) 질코니아(zirconia, Zr${O}_{2}$등이다.

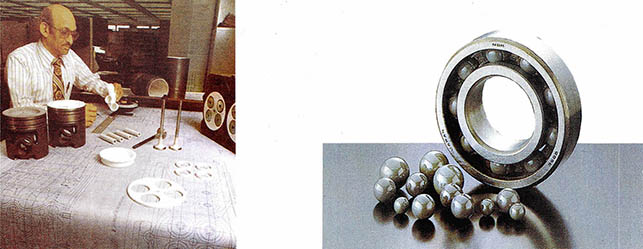

이들 재료의 특징은 1천℃ 이상의 열에도 잘 견디고, 전통 세라믹스에 비해서 강도가 약 3~5배 높으며, 깨어지는 성질이 약 2~5배 낮다는 것이다. 물론 엔진을 완전 세라믹화하기까지는 아직 그 특성이 모자란다. 그러나 부분적 세라믹화는 상당한 진전을 보이고 있는데, 다음과 같은 다양한 제품들이 시장에 나와 있다.

첫째로 디젤엔진에서 초기 점화를 돕기위한 예열장치, 즉 예열 플러그(glow plug)가 세라믹화돼 있다. 예열플러그는 내열성 단열성 등의 특성이 요구되는데, 세라믹 예열플러그는 질화규소가 발열체텅스텐을 감싸고 있는 형태이다. 1984년에 실용화되었고, 현재 일본 교세라에서 연 5억엔어치 정도 생산, 판매중에 있다.

로커 암 팁(rocker arm tip)도 세라믹화돼 있다. 로커 암 팁이란 디젤엔진이나 휘발유엔진에서 엔진 밸브를 엔진회전수(RPM)에 따라 때려서 개폐시키는 로커암 장치의 끝 접촉부분. 이 부품은 내마모성 경량성 등의 특성이 요구되는데, 질화규소로 제조되고 있다. 현재 일본 NGK에서 연 5만여개를 생산, 판매중에 있다.

그리고 와류실(swirl chamber)도 세라믹화 된 부품이다. 와류실이란 와류실식디젤엔진에서 엔진 주연소실 윗쪽에 위치한 와류발생 장치다. 이 장치는 경량성 내열성 단열성 등의 특성이 요구되는데, 질화규소로 제조되고 있다. 현재 일본 NGK에서 연간 2만6천개를 생산, 판매중에 있다.

터보차저 로터(turbocharger rotor)도 세라믹화 부품이다. 터보차저 로터란 디젤엔진이나 휘발유엔진에서 엔진 배기가스를 재활용, 압축공기를 공급해주는 터보차저 장치의 로터이다. 이 부품은 고강도 내열성 경량성 등의 특성이 요구되는데, 질화규소로 제조되고 있다. 현재 일본 NGK/NTK 에서 연 2만여개를 생산, 판매중에 있다. 일본에서는 1985년에 실용화된 이래 현재까지 15만개가 장착 운전중에 있다.

엔진과 터빈을 세라믹화하다

세라믹 디젤 엔진(ceramic diesel engine)도 이미 선보이고 있다. 세라믹 디젤 엔진은 선진국을 중심으로 1975년부터 지금까지 계속 연구 개발되고 있다. 이중에서 가장 괄목할 만한 것은 미국의 유명 엔진회사인 커민스사(Cummins Co.)가 개발한 세라믹 디젤 엔진을 사용한 5t군용 트럭이다.

이 트럭은 엔진의 연소실 부분(피스톤 피스톤실린더 엔진헤드 등)을 완전히 질코니아로 세라믹화한 것이다. 게다가 라디에이터나 냉각수 펌프 등과 같은 엔진냉각장치를 완전히 제거한 채 미국의 고속도로에서 1만㎞의 시험주행을 성공적으로 완료, 세라믹 디젤 엔진의 실용화 가능성을 보여주었다. 이 주행 결과, 보통의 5t 군용트럭이 디젤유 1ℓ당 약 2.8㎞를 달릴 수 있는 데 비해, 세라믹 디젤 엔진을 사용한 5t 군용트럭은 약 3.8㎞를 달릴 수가 있었다.

군용트럭에 있어서 세라믹 디젤 엔진의 응용은 이와 같이 연료의 절감면에 있어서 중요할 뿐만 아니라 라디에이터나 냉각수 펌프 등과 같은 부품을 제거할 수 있다는 점에서도 관심을 끈다. 왜냐하면 전장에서는 라디에이터나 냉각수 펌프 등이 총탄에 맞거나 고장이 나서 트럭이 꼼짝 못하고 서버리는 경우가 상당히 많기 때문이다.

한편 세라믹 가스 터빈(ceramic gas turbine)도 등장하고 있다. 세라믹 가스 터빈이란 고온의 연소가스로 바람개비처럼 생긴 로터를 회전시킴으로써 동력을 얻는 엔진을 말한다. 현재의 가스 터빈은 로터가 특수강으로 제조되기 때문에 터빈의 운전온도가 약 1천℃ 이하로 제한을 받는다.

하지만 가스 터빈의 로터를 세라믹스로 제조하는 경우, 터빈의 운전속도를 약 1천4백℃까지 상승시킬 수 있다. 그 결과 약 10여%의 엔진효율 향상이 가능하게 된다.

따라서 이 분야에 대한 연구투자는 선진국에서 전략적 차원으로 추진되고 있다. 현재 일본보다는 미국이 이 분야의 선두주자로 나아가고 있다. 미국의 경우를 보면, AGT100 연구계획을 1987년에 끝내고 이어서 1992년까지 진행되는 AGT101 연구계획을 현재 추진중에 있다. 이 계획의 목표는 1천2백℃, 10만회전의 조건에서 85시간 이상 연속운전이 가능한 자동차용 세라믹 가스 터빈을 개발하는 것이다.

이 계획의 성공적인 수행을 위해서는 로터 등 5개 주요 부품이 세라믹스로 개발 되어야 하는데, 요구되는 특성은 고온강도 내마모성 경량성 단열성 등이다. 구조 세라믹스중 가장 엄격한 특성치가 요구되고 있는 이 부품의 개발에는 노톤(Norton)사 TRW사 가레트(Garrett)사 카보런덤(Carborundum)사 등이 참여하고 있다. 주로 질화규소 탄화규소 질코니아를 대상으로 연구를 추진하고 있는 것이다.

만만찮은 국내기술

현재 구조 세라믹스 제품의 세계 시장은 일본과 미국이 독점하고 있는 실정이다. 일본에서 구조 세라믹스 제품 생산에 직접 또는 간접으로 관여하고 있는 업체는 교세라(Kyocera), 일본특수도업(NGK/NTK) 등 2백50여 업체나 된다. 그리고 현재 제품화되어 판매되고 있는 구조 세라믹스 부품은 칼이나 가위에서부터 터보차저 로터에 이르기까지 80여 품목에 달한다.

일반용 제품은 부분안정화 질코니아로 된 칼 가위 절단기 손톱갈기 파일 시계테두리 장식품 등이 주종을 이루고 있다. 몇년 전만해도 이들 제품들은 실제 사용을 목적으로 하기보다는 보고 즐기는 귀중품으로 취급되었다. 그러나 지금은 일본의 대부분의 백화점에서 진열하고 있고 가정에서도 흔히 사용되는 용품이 되었다.

산업용 제품은 구조 세라믹스 제품중 제품화가 가장 활발히 이루어진 분야인데, 내마모재 세라믹스 베어링 세라믹 절삭공구 등이 있다. 일본에 있어서 이와 같은 구조 세라믹스의 제품화는 6년 전에 비해 약 10배가 증가되었다. 제품화된 범위도 일반용 산업용 엔진용 등 상당히 넓어서, 단연 세계에서 선두주자임을 알 수 있다. 이 중에서 엔진용 구조 세라믹스 시장을 분석해 보면 놀라운 신장세를 느낄 수 있다. 1980년만 해도 거의 판매 고가 없었던 것이 1986년에는 약 10억엔의 각종 엔진부품을 판매하였다. 아무튼 일본의 구조 세라믹스 시장은 장차 더욱 확대, 2000년에는 5백~1천억엔 시장이 될 것으로 내다보고 있다.

현재 국내의 구조 세라믹스 시장은 연간 약 8천만달러로 추산되고 있다. 뉴 세라믹스 전체 시장을 약 20억달러로 볼 때, 구조 세라믹스가 차지하는 비중은 약 4%에 불과하다. 게다가 구조 세라믹스시장 8천만달러중 약 6천달러는 일본과 미국 등으로부터의 수입에 의존하고 있는 실정이다.

그러나 이 분야가 대단히 중요하다는 점과 앞으로 큰 시장이 생길 가능성이 크다는 점이 인정돼 연구·개발은 상당히 활발한 편이다. 국내에서 엔진용 구조 세라믹스의 선두주자는 쌍용양회이다. 쌍용양회는 질코니아 가위와 세라믹 절삭공구를 이미 제품하하였고, 세라믹 디젤 엔진을 개발중에 있다.

요컨대 우리나라의 구조 세라믹스는 아직 본격적인 시장형성이 되지 않은 상태라고 말할 수 있다. 학교 연구소 등에서의 개발연구가 중심이 되고 있는 시점인 것이다. 우리나라가 구조 세라믹스 분야에 미국이나 일본처럼 본격적으로 뛰어든다는 것은 연구투자의 효율면으로 생각해볼 때, 현 시점에서 무리라는 것은 부정할 수 없다. 그보다는 국내 수요가 형성되기 시작하는 일반용 및 산업용 구조 세라믹스의 제품화에 노력하면서 차츰 엔진용 구조 세라믹스의 연구개발을 병행하는 방법이 바람직할 것이다.

세라믹스 자동차가 마이 카가 되는 시기는?

흔히 파인 세라믹스를 꿈의 소재로 표현하기도 한다. 그러나 구조 세라믹스가 진정한 꿈의 소재가 되기 위해서는 몇가지 험난한 장벽을 극복하지 않으면 안된다. 우선 구조 세라믹스의 제품화에 있어서 가장 큰 장벽이 되는 낮은 신뢰도의 문제가 해결되어야만 한다.

현재의 구조 세라믹스 신뢰도는 숫자로 나타내어 약 5~10정도인데, 이 수치가 적어도 15 이상이 되어야만 그 응용의 범위가 대폭 확대될 것이다. 이 외에도 금속과의 접합이 해결되어야 하고 구조 세라믹스에 맞는 디자인 공법이 개발되어야 한다. 물론 각 부품의 양산공정이 개발되어 그 생산가가 기존의 금속 부품 생산가와 비교할 수 있는 수준으로 낮아져야만 할 것이다.

이와 같은 몇가지 문제점중 가장 선결되어야 할 문제점은 구조 세라믹스의 낮은 신뢰도이다. 그 주원인은 세라믹스 재료에 존재하는 각종 결함(균열 기공 제2상 과다성장된 결정립 포함물 등)에 있다. 재료에 응력(應力)을 가했을 때, 이들은 모두 응력의 집중점 역할을 하여 재료의 강도를 떨어뜨리고 신뢰도를 낮게 하는데, 이중 균열은 가장 치명적 영향을 미친다.

신뢰도 향상을 위한 가장 효율적인 방법으로 연구되고 있는 것이 있다. 복합재료 제조에 의한 균열의 방지방법이다. 복합재료란 2종류 이상의 소재를 복합, 고강도 고인성 경량 내열 내마모 등의 특성을 나타내게 한 재료이다. 복합재료 제조에 의한 재료의 강화는 고분자 재료나 금속재료에서 오래 전부터 널리 사용되고 있는 방법인데, 그 좋은 예가 낚싯대나 정구채 등이다.

요즈음은 낚싯대가 부러져서 월척 잉어를 놓쳤다든지 정구채가 부러져서 네트 앞에서의 스매싱 매치 포인트를 놓쳤다든지 하는 일은 별로 없다. 이를 통해서도 복합재료에 의한 재료의 신뢰도 향상이 얼마나 효과적인가 잘 알 수 있다. 최근에는 이와 같은 복합재료 제조가 세라믹스 분야에서도 활발히 응용 또는 개발되고 있다. 따라서 엔진용 제품으로도 그 신뢰도가 충분한 세라믹스 복합재료의 개발 여부가 앞으로의 관건이 될 것으로 전문가들은 내다보고 있다.

지금까지의 연구·개발 추이로 볼 때, 엔진용 제품의 실용화는 다음과 같이 진전될 것으로 예측된다. 예연소실(precombustion chamber) 밸브(valve) 피스톤 핀(piston pin), 타펫 면(tappet face) 포트 라이너(port liner) 등은 1990년쯤에 개발될 것이다.

또 세라믹 디젤 엔진(ceramic diesel engine)은 1995년쯤에 완성될 것으로 보이고 승용차용 소형 세라믹 가스 터빈(ceramic gas turbine)은 2000년쯤에 가서야 등장할 것으로 추측된다. 좀 더 까다로운 발전용 대형 세라믹 가스 터빈은 2010년쯤에 이르러야 비로소 개발될 것이다.

비록 우리가 처음 예측했던 속도보다는 느리지만 구조 세라믹스의 제품화가 점진적으로 이루어지고 있고, 이에 대한 개발의 열기도 뜨겁다. 따라서 아마도 2000년대에는 구조 세라믹스가 중요한 소재로 등장할 것으로 기대되며, 세라믹스 자동차가 마이 카로 활용될 것으로 예측된다.