탄소섬유 아라미드섬유 알루미나섬유 등은 이제 우주항공산업의 기초재료로 사용되고 있다.

제1세대 섬유를 천연섬유, 제2세대 섬유를 합성섬유라 분류할때 흔히 제3세대섬유라 불리우는 첨단섬유는 그 특성이 면이나 양모 비단 나일론 폴리에스텔 아크릴섬유와는 현저하게 다르고, 또한 쓰이는 용도도 의복의 제조에 국한되지 않고 스포츠용구에서부터 기계부품류, 자동차나 항공기의 본체 등 다양하다.

여기서 특성이란 기계적 강도 뿐만 아니라 열적 성질, 화학적 성질 및 전기적 성질에 있어서도 보통의 범용섬유와 비교 할 때 매우 우수하다. 이러한 첨단섬유가 개발된 것은 현대의 과학문명이 급속히 발달함에 따라 새로운 특성을 요구하는 재료의 필요성이 급격하게 늘어남과 동시에, 모든 제품의 경량화 및 축소화 경향에 따라 다른 어떤 재료보다도 가볍고 강한 첨단섬유의 개발이 필요하게 되었다.

복합재료로 활용

그러면 첨단섬유란 구체적으로 어떤 섬유를 말하는지 알아보기로 하자. 범용의 의류용 섬유와 비교해 볼때 그것의 특성이나 용도가 현저히 다른 경우에 첨단섬유로 분류하는 것이 보통이다. 이와 같은 범주에 속하는것 들로서는 탄소섬유 탄화규소섬유 아라미드섬유 전도성섬유 및 금속섬유 등을 들 수 있다. 이러한 첨단섬유들은 그 특성과 용도에 따라 단독으로 쓰이거나 또는 플래스틱, 금속 및 요업물질의 보강재로서 사용되어 소위 복합재료의 중요한 구성 물질이 되기도 한다.

먼저 첨단섬유 중에서 가장 많은 용도로 각광을 받고 있는 탄소섬유에 대하여 알아 보기로 하자. 탄소섬유는 제조 방법과 성질에 따라서 일반용도의 탄소섬유와 고성능 탄소섬유로 대별할 수 있는데, 일반용도의 탄소섬유는 고성능 탄소섬유에 비하여 탄성률이나 인장강도가 약간 떨어지며 그 제조 조건도 약간 차이점이 있다. 탄소섬유의 원료는 몇가지가 있으나 그중 가장 보편적으로 많이 사용되는 것은 폴리아크릴로니트릴계 섬유(일명 아크릴섬유)와 피치계 물질이다. 이 중 폴리아크릴로니트릴 섬유는 주로 고성능 탄소섬유의 제조에 많이 쓰이고 피치계 물질은 일반용도의 탄소섬유 제조에 많이 사용되고 있다.

아크릴섬유로부터 탄소섬유를 제조하는 공정을 간단하게 살펴 보면 먼저 아크릴섬유를 공기 중에서 약 2배~3백℃로 16~20시간 동안 열처리 하면, 아크릴섬유는 열에 의하여 녹지 않는 섬유로 변하게 되는데 이 공정을 안정화라 한다. 안정화된 섬유를 다시 불활성 기체 중에서 약 1천2백~1천4백℃로 열처리 하면 섬유의 형태를 그대로 유지하면서 아크릴섬유를 구성하고 있던 탄소 질소 및 수소원자 중에서 질소와 수소원자들은 다 떨어져 나가고 99%이상의 탄소원자만 남게 된다. 이 공정을 탄소화라고 한다. 이러한 과정은 마치 나무로부터 숯을 만드는 것과 같다.

탄소화공정을 거친 섬유를 탄소섬유라 말하며 여러가지 복합재료의 보강재로서 많이 사용된다. 그러나 이러한 탄소섬유는 그 내부의 결정구조가 완벽하지 못하므로 탄성률과 인장강도가 그렇게 크지 못하다. 탄소섬유를 불활성기체 기류하에서 다시 2천1백~2천5백℃로 열처리함으로써 결정구조가 치밀한 흑연상태의 섬유를 얻는다. 이러한 공정을 흑연화라 말하고 이 섬유를 흑연섬유라 한다. 그러나 일반적으로 탄소섬유의 용어는 탄소섬유 뿐만아니라 흑연섬유를 함께 포함하는 보다 넓은 의미로서 사용되고 있다.

흑연섬유는 강도가 우수하고 내열성이 뛰어나므로 고성능 복합재료의 보강재료로서 많이 사용된다. 일반적으로 탄소 섬유는 가볍고, 고강도 고탄성률 내열성 내부식성 내마모성 전도성 및 생체 친화성이 우수하므로 매우 많은 용도에 쓰이고 있다. 예를들면 테니스라켓 배드민턴 라켓 골프채 낚싯대 보트 요트 수상스키 등의 스포츠 및 레저산업제품 자동차의 브레이크와 차체, 기계의 고속운동 부품 등의 기계공업 제품, 공기 정화 및 정수기등의 환경산업용 재료, 비행기나 우주선의 구조재료에 이르기 까지 그 용도가 매우 넓다.

우주항공산업의 필수품

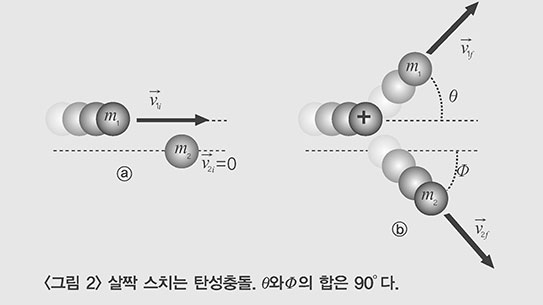

그중 우주항공 산업의 응용은 대단한 신장세를 보이고 있는데, F-16 F-18 AV-8B 등과 같은 최신형 전투기의 경우 꼬리 부분의 수직안전판, 수평안전판, 주날개의 엔진판넬, 동체의 일부 및 페어링 등의 전부분에 사용된다. 특히 AV-8B 전투기의 경우 전체 비행기 무게의 약4분의1정도가 탄소섬유로 보강된 복합재료로 만들어져 있다(그림1).

전투기 뿐 아니라 민간 항공기에의 응용도 많은 진전을 이루어 보잉767 등의 최신 민간 항공기(그림2)에는 꼬리날개 주날개 보조날개 및 동체부분 등에 탄소섬유로 보강된 복합재료가 사용되고 있다. 또한 컬럼비아호나 챌린저호 등 우주왕복선의 경우에도 구조물의 약3분의1정도가 탄소섬유로 보강된 복합재료로 구성되어있으므로 우주항공 산업에 있어서 탄소섬유의 중요성은 아무리 강조해도 지나치지 않다. 아라미드 섬유란 방향족(aramatic) 폴리아미드(polyamide)의 영어문자 앞뒤를 딴 용어로 1970년대 초반 미국 듀폰사에서 '케블라'(kevlar)란 상품명으로 개발한 것이 시초이다. 물리적 성질이 보통의 합성섬유보다 5~10배정도 높고, 금속 철사나 무기섬유 이상이다. 또한 그것의 무게는 철사나 무기섬유보다 약 3~7배 정도 가볍다.

이와 같이 성질이 우수한 아라미드섬유의 구조와 제조방법은 보통의 섬유와 약간 다르다. 보통의 합성섬유는 용융방사 또는 용액방사의 방법으로 섬유를 형성하는데 반하여, 아라미드 섬유는 액정 방사(液晶紡糸)에 의하여 섬유를 형성시킨다. 여기서 액정이란 용액이나 용융상태에서 어느 정도 잘 배열된 결정(結晶)이 형성된 상태를 말한다. 용액 상태에서 액정을 형성하는 현상은 액방성(lyotropic), 용융상태에서 액정을 형성하는 현상은 열방성(thermotropic)이다.

액정현상은 처음에 저분자 물질에서 주로 발견되었으나 그후 고분자 물질에서도 발견되었다. 어떤 고분자화합물이 액정성질을 나타내기 위해서는 그것으 화학구조가 강직(剛直)한 형태로 존재하여야 하며 이러한 화학구조적인 특성이 섬유를 형성시키는 방사공정을 거친 뒤에도 그대로 유지되어야만 고강력ㆍ고탄성률의 우수한 섬유를 얻게 한다.

아라미드섬유의 원료는 파라디페닐렌디아민과 염화테레프탈산으로 부터 중합(重合)된 고분자 물질로서, 이것은 강직한 벤젠환(環)이 아미드 결합으로 서로 길게 연결된 고분자화합물이다. 이것을 진한 황산에 녹이면 액정 성질을 나타내는데 이 액정을 아주 작은 방사 구금을 통해서 압출하여 아라미드 섬유를 얻는다.

철사보다도 강한 섬유

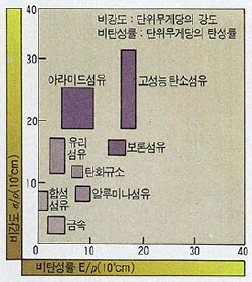

아라미드섬유는 인장강도와 탄성률이 각각 나일론 섬유의 2배와 9배에 달한다. 이것을 무게 단위의 강도와 탄성률로 환산하여 비교해 보면 철사나 유리섬유 보다도 더 강하다(그림3). 또한 금속이나 무기재료에 비하여 가볍고, 가공하기가 용이할뿐아니라 피로나 마모 저항성이 우수하다. 이러한 우수한 성질때문에 타이어나 벨트의 고무 보강재, 로프나 케이블, 방탄복, 항공기의 판넬, 문짝, 페어링, 경주용자동차의 차체 및 스포츠 용구 등에 이용되는 복합재료의 보강재로서 많이 쓰이고 있다.

우리나라에서도 81년에 KAIST 섬유고분자연구실(윤한식박사팀)에서 아라미드 섬유를 개발하고 최근에는 고분자 알로이섬유(polymer alloy fiber)를 개발, 미국의 물질특허를 획득한 바 있다.

탄화규소섬유란 섬유의 주성분이 탄소(C)오 규소(Si)로 구성되어 있는 섬유로서, 제조방법은 유기규소 고분자의 일종인 폴리디메틸실란과 같은 고분자 물질을 섬유의 형태로 방사한 후, 이것을 공기차단 하에서 적당한 온도로 열분해시키면 섬유의 형태가 그대로 유지되면서 탄소와 규소성분만 남게 된다. 이렇게 얻어진 탄화규소 섬유는 인장강도 및 탄성률이 보통의 섬유보다 훨씬 크다. 또한 이와 같은 기계적 성질이 약 1천4백℃에서도 그대로 유지될 뿐 아니라 높은 온도에서 공기산화에 대한 저항성이 뛰어나므로 열차폐용 재료 또는 고온 수송 컨테이너 등의 재료에 이용될 수 있다.

이 밖에 복합재료의 기저(基底) 물질과의 접착력이 우수하므로 복합재료의 보강재료로서의 용도가 기대되고 있는데 특히 금속과의 접착력이 좋아 섬유보강금속(FRM) 재료의 보강재로서 많이 쓰일 전망이다.

폴리벤지이미다졸(PBI) 섬유는 미국의 셀라니즈 회사에서 처음으로 상품화한 섬유로서 우수한 섬유성능을 가짐과 동시에 고온에 견디는 성질, 화공약품에 대한 저항성 등이 뛰어나므로 석면 대체용 섬유, 고온용 필터용직물 및 열보호용 직물 및 화공약품에 대한 저항이 요구되는 용도에 널리 쓰이고 있다.

그밖에 전기 전도성이 좋은 섬유, 생물반응에 의하여 쉽게 분해되는 섬유, 액체나 기체의 분리용으로 쓰이는 중공(中空)섬유 등의 제조 방법과 응용기술도 날로 발달되고 있다. 이와 같이 섬유는 의류용에서 첨단산업용에 까지 그것의 응용범위가 매우 넓을 뿐아니라 앞으로의 개발전망도 밝다 하겠다.