미리 말하자면, 실험은 어렵다. 어렵게 실험에 성공했더라도, 이를 다른 사람 앞에서 시연한다는 건 또 다른 문제다. 사실 더 어렵다. 시연 중 실수가 없어야 한다. 잠깐 머뭇하는 사이 보는 사람은 의구심을 품기 시작한다. 만약 실패라도 한다면 공들인 연구가 한순간에 어쭙잖은 것으로 치부될 수도 있다.

이를 알면서도 기자는 웨어러블 연구실 두 곳에 감히 시연을 요청했다. 3월 홍용택 서울대 전기정보공학부 교수팀은 신체부착형 웨어러블을 개발해 공개했고, 4월 임정아 한국과학기술연구원(KIST) 광소재연구단 책임연구원은 의류일체형 웨어러블을 발표했다.

내 손에 맞게 즉석 조립, DIY 웨어러블

5월 초, 홍 교수를 먼저 찾아갔다. 4층에 있는 실험실에 들어서자 이번 연구에 제1저자로 참여한 윤재영 박사과정 연구원이 먼저 맞이했다. 책상에는 일명 ‘DIY(Do It Yourself) 웨어러블’의 모듈들이 샬레에 가지런히 담겨 있었다.

홍 교수팀이 개발한 기기는 사용자가 자신의 신체에 맞게 직접 조립할 수 있는 신체부착형 웨어러블이다. 기존에 개발된 신체부착형 웨어러블은 피부에 붙여 근육과 관절의 움직임을 감지할 수 있도록 신축성 기판 위에 만들어졌다.

문제는 기기를 사용하는 사람들의 신체 구조나 크기가 제각각이라는 점이다. 그래서 개인별로 기기를 매번 새로 설계하고 제작해야한다는 단점이 있었다. 사용자별로 쉽게 맞춤형 웨어러블을 만들 수는 없을까.

홍 교수팀은 우선 각 부품들을 센서와 회로, 전극, 발광다이오드(LED) 디스플레이 등 기능별로 묶었다. 그리고 이들을 유연한 블록 형태로 만들었다. 마치 레고처럼 이들 블록을 자신의 신체에 맞게 자르고 붙이기만 하면 바로 사용할 수 있도록 말이다. DIY 웨어러블인 셈이다.

홍 교수팀이 개발한 DIY 웨어러블은 손가락 관절을 구부리는 정도에 따라 LED 불빛이 변하도록 설계됐다. 손가락을 쫙 펴면 LED가 한 개 켜지고, 최대로 구부리면 세 개 켜진다. 홍 교수는 “손가락 관절 환자가 재활을 할 때 회복 정도를 정확히 파악하는 데 활용할 수도 있다”고 말했다.

준비물은 총 여섯 가지다. 기판 역할을 할 의료용 양면테이프, 관절 구부림을 감지하는 센서 블록, 센서가 인식한 정보를 받아 처리하는 회로 블록, LED가 심긴 디스플레이 블록, 배터리, 그리고 각 블록을 연결하는 신축성 전극 블록이다.

책상 위에 오른손을 올리자 기판 역할을 하는 의료용 양면테이프부터 얹혀졌다.

“검지를 최대로 구부려 보세요.”

손가락을 구부리자 윤 연구원이 검지와 손등 사이의 관절을 확인한 뒤 센서 블록을 얹었다. 이어서 손가락 관절과 손목 중간에 회로 블록을, 그 왼쪽에 디스플레이 블록을 차례로 올려놨다. 그리고 전극 블록을 이용해 각 블록들을 서로 연결했다.

“이제 거의 끝났습니다.”

윤 연구원은 은으로 만든 풀로 블록 사이의 빈틈을 메우며 DIY 웨어러블을 마무리하기 시작했다. 블록을 손에 얹은 지 3분도 지나지 않은 시점이었다.

마지막으로 배터리를 회로 블록에 연결한 순간, 기대와 달리 LED가 잠잠했다. 손가락을 움직이기 전이니 센서 블록의 문제는 아니었다. 윤 연구원은 “회로 블록과 디스플레이 블록 사이에 연결이 잘 안 된 것 같다”며 DIY 웨어러블을 살폈다. 회로 블록과 디스플레이 블록을 연결한 배선은 총 4개. 윤 연구원은 전기 테스터기로 어느 부위가 제대로 연결이 안 됐는지 확인하는 동시에, 재차 은 풀을 발랐다.

‘안 되나 보다’라고 생각하며 손가락을 까딱인 순간, 파란불이 켜졌다! 놀람과 신기함도 잠시, 초기 설정을 해야 했다. 검지를 최대한 구부리고 2초 정도 있었다. 사람마다 손가락이 구부러지는 정도가 다른 만큼 손가락이 펴졌을 때와 최대로 구부러진 정도를 인식시키는 초기 설정 과정이 필요하다.

초기 설정이 끝나자 손가락을 폈을 때는 불빛 하나, 중간 정도 구부렸을 때는 불빛 두 개, 최대로 구부렸을 때는 불빛 세 개가 차례로 켜졌다. 정상적으로 작동한 것이다.

홍 교수는 “딱딱한 기판이 아니라 움직이는 손 위에 전기장치들을 놓다보니 미세한 배선들이 헐거워지는 경우가 종종 있다”며 “이를 개선하기 위해 은으로 만든 풀을 대체할 재료를 찾는 등 연구를 계속 하고 있다”고 말했다.

그 뒤로 취재를 하는 내내 손가락을 까딱거렸다. 취재가 끝날 때까지 DIY 웨어러블은 정상적으로 작동했다. 의료용 양면테이프를 붙인 덕분에 이물감도 크게 없었다. 전체 두께도 1mm에 지나지 않고, 무게도 배터리를 포함해 8.3g밖에 되지 않는다. 홍 교수는 “손가락 외에 다른 관절에도 사용할 수 있고, 센서 블록과 디스플레이 블록을 용도에 맞게 바꾸면 활용 분야는 무궁무진하다”고 말했다.

" 신체부착형이나 의류일체형 웨어러블은 널리 보급되지 못했다.

섬유처럼 자연스러우면서도 제 기능을 해야 하는 과제가 아직 남아 있다"

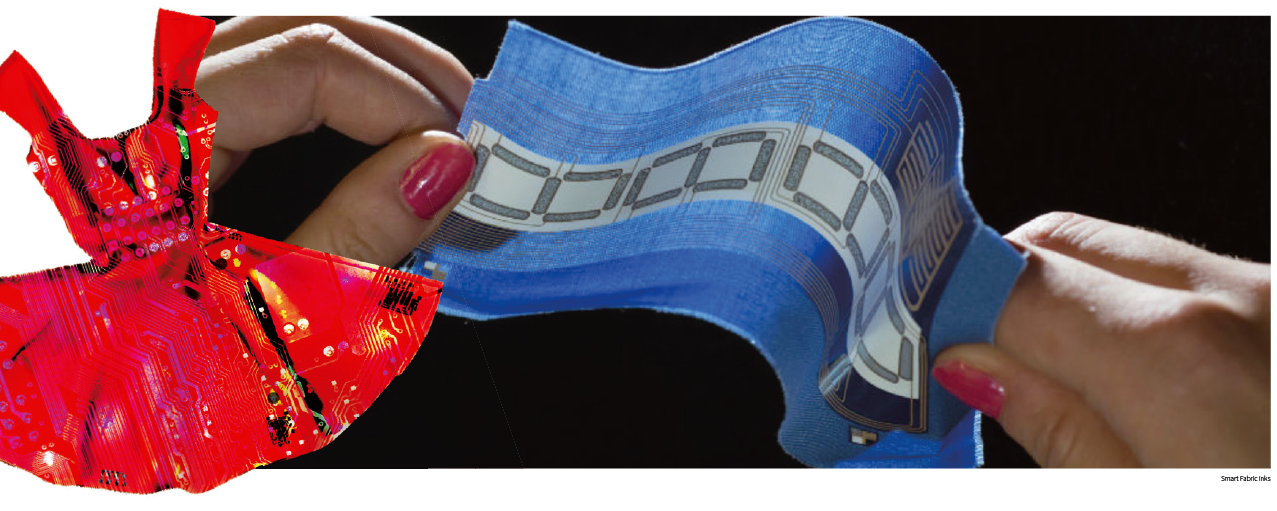

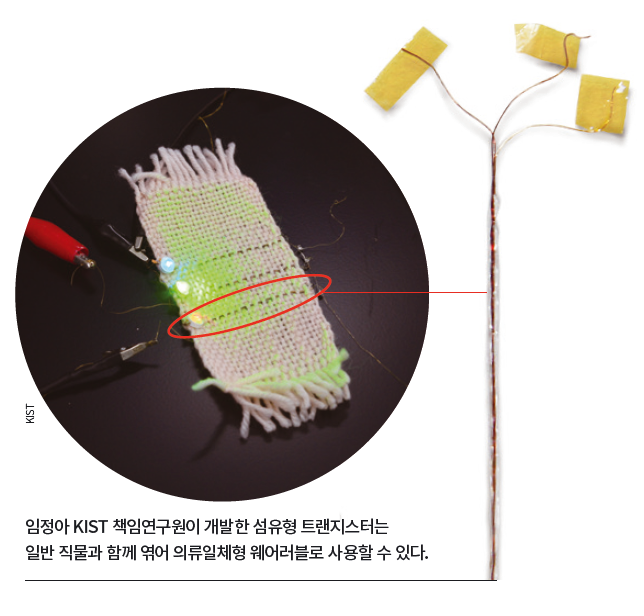

실로 만든 반도체, 섬유형 트랜지스터

일주일 뒤, 서울 성북구에 위치한 KIST를 찾았다. 임 책임연구원은 의류일체형 웨어러블의 핵심인 섬유형 트랜지스터를 연구하고 있다. 트랜지스터는 전자기기의 센서, 디스플레이 등에 전류를 공급하거나 차단하는 스위칭 소자다. 트랜지스터 없이는 다른 부품들이 작동할 수 없다.

그런데 기존의 트랜지스터는 딱딱한 널빤지 형태인 탓에 의류일체형 웨어러블에 적합하지 않았다. 옷의 일부분이 되기 위해서는 트랜지스터도 실(섬유) 형태일 수밖에 없다.

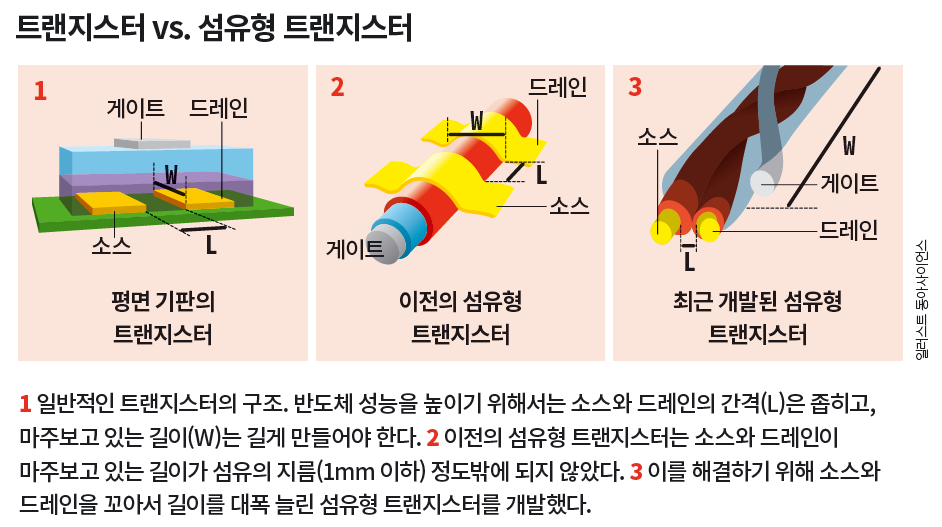

트랜지스터를 섬유 형태로 만드는 건 녹록지 않은 일이다. 트랜지스터가 금속 덩어리 하나로 된 단순한 구조가 아니기 때문이다. 가령 트랜지스터 중 전계효과 트랜지스터의 경우 전압이 인가되는 ‘게이트’, 전위차가 만들어지는 두 개의 전극인 ‘소스’와 ‘드레인’, 소스와 드레인 사이에 전류가 오가는 ‘반도체’와 게이트를 덮는 ‘절연막’ 등이 복잡한 다층구조로 이뤄져있다.

이를 기존의 널빤지가 아닌 섬유 형태로 구현한다는 건 이런 트랜지스터의 기본 구성을 유지하면서 동시에 세부 구조를 새롭게 설계해야 한다는 뜻이다. 임 책임연구원은 “섬유형 트랜지스터를 만드는 과정부터 보여주겠다”며 기계 장치 앞으로 안내했다.

김수진 KIST 광전소재연구단 연구원이 작은 실린더에 반도체 혼합액을 넣고 실린더 가운데 구멍으로 면실을 통과시켰다(실제 연구팀이 개발한 트랜지스터는 금실에 코팅하지만, 코팅된 면에 전류가 제대로 흐르는지 확인하기 위해 면실을 사용했다).

그리고 통과된 실 끝을 테이프로 기계에 붙인 뒤, 장치를 작동하자 실이 천천히 실린더를 통과하며 반도체 혼합액이 코팅됐다. 세, 네 번 정도 코팅이 이뤄졌다.

“이제 재료는 다 만들어졌어요.”

코팅된 실을 테스트해보니 전류가 정상적으로 흘렀다. 이어서 김 연구원이 실 두 가닥을 손으로 꼬기 시작했다. 임 책임연구원은 “한 가닥이 소스고, 한 가닥이 드레인”이라며 “여기에 절연체와 함께 코팅된 실 한 가닥(게이트)을 추가로 두른 뒤 보호막을 씌우면 섬유형 트랜지스터가 완성된다”고 설명했다.

굉장히 간단해보이지만, 이전의 섬유형 트랜지스터와는 전혀 다른 구조다. 임 책임연구원은 2016년에도 섬유형 트랜지스터를 개발했는데, 구조가 기존의 널빤지형 트랜지스터와 유사했다.

트랜지스터의 성능은 소스와 드레인 사이에 전류가 많이 흐를수록 높다. 그러기 위해서는 소스와 드레인 사이의 간격은 좁고, 마주보는 길이는 길어야 한다. 임 책임연구원은 “이전의 섬유형 트랜지스터는 소스와 드레인이 마주보는 길이가 섬유의 지름(1mm 이하) 수준이었다”며 “이번에는 소스와 드레인 가닥을 따로 만든 뒤 꼬아서 마주보는 길이가 10cm 이상 대폭 길어졌다”고 말했다.

그 결과, 현재 섬유형 트랜지스터는 기존에 비해 전류가 1000배 이상 많이 흐른다. 1000번 이상 구부리거나 세제를 넣은 물에 세탁한 뒤에도 성능이 80% 이상 유지된다. 반도체 혼합액에 들어가는 고분자의 양과 섞는 시간을 조절해 코팅도 더 단단하게 업그레이드했다.

임 책임연구원은 “이전에는 10개를 코팅하면 2개 정도만 제 기능을 했는데, 지금은 7개가 작동하는 수준”이라며 “아직 정전기나 주변 환경 변화에 따라 트랜지스터의 성능이 일정하게 유지되지 않는다는 단점이 있어 이를 개선하기 위한 연구를 진행 중”이라고 말했다.