이 재료와 금속 플라스틱 세라믹스가 만나면 더욱 강해지고 쓸모가 많아진다

이제 우리는 1천℃ 이상의 초고온에서 견디는 내열재료를 얻을 수 있다. 최첨단 소재중 하나인 이 내열재료는 산업용 가스터빈 등 내열기관의 효율을 높이는 데, 또 고온가스 냉각로와 핵융합로에 널리 쓰일 전망이다.

지금까지 나온 재료중에서 가장 높은 온도까지 견디고 있는 것은 용광로 등에 사용되는 내화벽돌이다. 실제로 이 벽돌은 1천5백℃ 이상의 고온에 맞서고 있다. 그러나 1천℃ 이상의 고온에다 힘 충격 등이 추가된 극한적인 환경에서는-예컨대 제트엔진 내부 등-주로 초경합금을 사용해 왔다.

물론 이 초경합금이 열에 견디는 정도에도 한계가 있다. 그렇다고 초경합금이 두손든 상태를 극복해주는 재료는 어떤 것일까. 탄화규소(SiC)와 질화규소(${Si}_{3}{N}_{4})$라는 세라믹스재료가 그 기대주다.

성형과 소결이 어려워

최근 일본의 한 연구실에서 개발한 탄화규소 섬유(지름 1백㎛)와 기존의 텅스텐선(지름 1백50㎛)에 각각 50g의 무게를 달아, 1천2백50℃의 높은 온도에 장시간 방치했다. 그런데 놀랍게도 탄화규소는 견디고, 텅스텐선은 끊어지고 말았다.

이 얼마나 놀라운 일인가. 일개 섬유가 '강함'의 상징이었던 텅스텐을 가볍게 눌러버린 것이다.

탄화수소 내열재료를 아는 사람은 드물다. 국내에서도 KIST 등 극히 일부에서만 다루어지고 있을 뿐이다. 하지만 일본에서는 최근 이 재료에 대한 연구를 활발히 진행중에 있다. 강도가 엄청나게 세고 열에 잘 견디며 결코 쉽게 산화되지 않기 때문이다. 게다가 세라믹스의 기본 특성인 '타지않는다' '녹슬지 않는다' 등의 장점도 고스란히 보유하고 있다. 하지만 단점도 있다. 소결(분말을 가열, 일정한 강도를 나타내는 형태로 만드는 일)하기 어렵다는 점이다. 그리고 여러 형태로 만드는 성형과정도 까다롭다.

이런 약점들을 극복하기 위해 최근 새로운 방법들이 속속 등장하고 있다. 대표적인 것은 화학기상석출법(CVD)과 고온고압소결법(hot press method). 그중 화학기상석출법을 쓰면 규소와 탄소가 함유된 기체에서 직접 탄화규소를 뽑을 수 있다. 반면 고온고압소결법은 미(微)분말을 소결하는 것이다.

이 고온고압소결법을 사용하면 밀도와 강도가 큰 성형체를 얻을 수 있다. 그와는 반대로 화학기상석출법으로는 직경이 1백~1백50㎛인 섬유는 제조할 수 있지만 고밀도 고강도의 탄산규소를 얻기는 힘들다. 한마디로 두 방법이 모두 성형에 제한이 따르는 것이다.

비정질이 결정으로

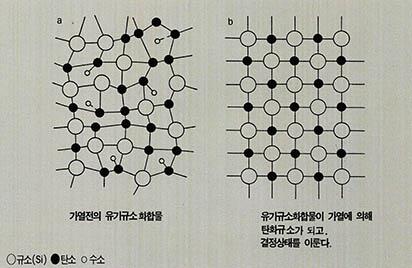

이런 단점들을 개선하기 위해 '분해의 명수'인 유기물을 탄산규소 합성과정에 참여시키고 있다. 다시 말해 유기용매와 규소가 결합한 '유기규소중합체'를 활용, 탄화규소내열재료를 합성하고 있는 것. 이 유기규소중합체의 성형(어떤 형태로 만듦)은 아주 쉽고 간단하다. 왜냐하면 유기물은 열에 의해 수월하게 분해되기 때문이다. 유기규소중합체가 열을 받으면 그 속에 있는 무기물, 즉 규소와 탄소가 결합돼 내열재료인 탄화규소가 만들어진다. 이 방법을 쓰면 아주 가는 여러 형태로 성형할 수 있다.

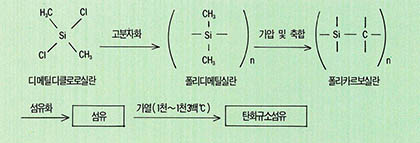

유기규소중합체로 탄화규소 내화재료를 얻는 공정을 일반 화학섬유를 얻는 공정과 유사하다. 단지 섬유화된 중간물질(폴리카르보실란)을 가열(1천℃ 이상)해 만든다는 점이 다를 뿐이다.

유기규소중합체가 탄화규소섬유로 전환되는 과정을 자세히 살펴보면 (표)와 같다. 여기서 중요한 물질은 중간화합물인 폴리카르보실란이다. 전 생산과정의 중간 쯤에 위치한 이것을 섬유화한 뒤 소결공정을 거치면 탄화규소섬유가 되는 것이다.

탄화규소섬유를 만드는 과정을 요약하면 다음과 같다.

한마디로 말해 이 과정은 유기규소중합체가 가열에 의해 서서히 무기물로 변하는 과정이다. 이 과정을 마치면 고온에서 안정된 화학결합을 가진 세라믹스(탄화규소)의 결정상태가 얻어진다. 이렇게 결정상태가 되면 비정질상태일 때보다 훨씬 단단해진다. 다시 말해 화학적으로 무척 안정된 상태가 되는 것이다.

특히 탄화규소의 중간물질인 폴리카르보실란을 가열하는 과정이 중요하다. 유기규소중합체는 약 3백50℃에서 열분해를 일으키기 시작한다. 6백~8백℃로 온도를 올리면 방출되는데, 수소가스의 메탄가스가 이 가스는 두말할 나위없이 유기물에서 분해돼 나온 것이다. 그후 계속 가열해 1천~1천2백℃가 되면 유기물질인 폴리카르보실란이 무기물인 탄화규소로 전환된다. 1천2백℃ 부근에서 우리가 원하는 탄화규소를 얻게 되는 것이다.

이번에는 탄화규소섬유의 소결과정을 알아보자. 유기규소중합체로 탄화규소섬유를 제조할 때 세 곳에서 이 소결과정을 거치게 된다. 그 과정중 첫번째는 분자량이 적은 물질을 중합, 고분자물질로 만드는 과정이다. 2백50~2백80℃의 열로 디메틸디클로로실란을 가열해 주면 평균분자량이 약 1천5백인 폴리디메틸실란이 생긴다.

둘째로 직접 실을 제조하는 공정에 참여한다. 이 섬유화공정은 3백~3백30℃의 가열하에서 이뤄지는데, 이것을 흔히 용융방사법(열을 가해 섬유화하는 공정)이라 한다. 이때 노즐로부터 나오는 실의 속도는 1초당 약 1백m에 이른다.

최종적으로 탄화규소섬유가 생산되는 공정에도 '소결'이 끼어 든다. 실속에 포함된 유기물질을 1천~1천4백℃로 가열해주면 무기물질로 변하는 것이다. 바로 이것이 탄화규소섬유다.

금속·플라스틱과 결합해

탄화규소섬유의 활용범위는 매우 넓다. 가장 쉽게 떠올릴 수 있는 활용처는 로프와 천. 그밖에도 여러 용도로 쓰일 수 있으나 아직 실용화된 예는 없다. 특히 금속과의 부착성이 뛰어나서 그 방면의 수요가 증대될 것으로 전문가들은 보고 있다.

탄화규소섬유가 아닌 탄화규소 자체 만으로도 쓰임새는 얼마든지 있다. 예컨대 고온의 화학반응로, 가스터빈, 자동차엔진 등에 사용되는 것은 시간문제다. 특히 연료를 40% 정도 절약할 수 있다는 점이 실용화를 더욱 재촉할 것이다. 어디 그뿐인가. 엔진등이 가벼워지므로 자동차가 고속으로 달릴 수 있게 된다. 탄화규소의 이런 '경량'(輕量) 특성은 자동차 부품으로의 활용을 약속해 준다. 일본에서는 이미 몇몇 부품의 시제품을 내놓고 있다.

또 탄화규소섬유를 다른 물질(금속이나 플라스틱)과 결합시키는 작업도 활발히 추진되고 있다. 말하자면 복합재료를 개발하고 있는 것이다. 그 실례로 탄화규소섬유가 금속과의 부착성이 좋은 점을 활용해 만든 섬유강화금속을 들 수 있다. 또 프라스틱과 결합시켜 탄생시킨 섬유강화플라스틱(FRP), 금속산화물이라 부르는 세라믹스(산화알루미늄 산화철 산화지르코늄 등)와 결합시켜 만든 섬유강화세라믹스라는 복합재료도 이미 등장했다. 물론 이들은 보다 높은 온도, 높은 압력 등 극한상태에서도 끄떡없이 견뎌낸다.

대표적인 섬유강화금속인 탄화규소섬유와 알루미늄(Al)의 복합재료를 예로 들어 보자. 이것은 탄화규소섬유 표면에 금속인 알루미늄을 입힌 것이다. 시험결과 이 복합재료는 높은 온도에서 견디는 것은 물론이고 고온에서의 인장강도가 상온에서와 같은 값을 나타냈다. 대부분의 플라스틱과 금속이 갖고 있는 절대약점(높은 온도에서 인장강도가 떨어진다는)을 극복한 것이다.

인장강도시험을 한 뒤 이 재료를 전자현미경(TEM)으로 관찰해 보았더니 탄화규소섬유와 알루미늄이 하나의 물질처럼 달라붙어 있었다. 그만큼 부착성이 좋다는 것을 확인한 셈이다.

탄화규소섬유와 에폭시수지(플라스틱)를 결합시켜 만든 섬유강화에폭시(sic-FRP)도 흥미로운 복합재료중 하나다. 널리 그 성질이 알려진 플라스틱과 비교했더니 섬유강화 에폭시가 2배 이상의 강도를 나타냈다. 충격시험에서도 뛰어난 성적을 보였다. 플라스틱보다 3배 정도 충격을 잘 흡수한 것.

플라스틱자석이 연구되고

탄화규소는 산업용(보일러 제트엔진 등) 점화기의 소재로도 유망하다. 이 탄화규소점화기는 다른 재료로 만든 점화기보다 가스의 착화성(불이 붙는 정도)이 우수하다. 또 소비전력이 적다는 것도 장점이다. 이 탄화규소점화기의 제조법은 무척 간단하다.

유기규소중합체에 소결조제(소결되는 온도를 낮추는 물질)를 혼합한 뒤 압출성형(방앗간에서 떡을 뽑듯이 성형하는 것)을 해주면 그것으로 그만인 것이다.

또 한 예로 세라믹스 접착제로의 활용도 기대된다. 얼마 전 미국에서는 우주선의 발사가 연기된 일이 있다. 공기와의 마찰에 의해 생기는 열 때문이었다. 이 열은 우주선 표면의 금속에 손실을 입힌다. 그래서 미국의 항공우주국(NASA)은 세라믹스 접착제라는 내열재료를 개발해 냈다.

고온의 환경에서 사용되는 두 내열재료를 붙이려면 그 접착제 자체가 우선 높은 온도를 견뎌내야 한다. 현재 NASA는 탄화규소를 만드는 원료라고 볼 수 있는 유기규소중합체에 하이드로퀴논(특수화학물질)을 혼합해 이 특수 접착제를 만들고 있다. 두 내화재료 사이에 이 세라믹스(SiC) 접착제를 넣고 열을 가하면(열처리온도는 1천℃) 단단하게 붙게 된다. 한편 일본에서는 탄화규소와 플라스틱을 일정한 비율로 섞어서 만든 내열성 플라스틱도 연구중에 있다. 또 자석분말(분체)을 섞어 플라스틱자석을 만들기도 한다.

유기규소중합체가 원료인 탄화규소 내열재료는 아직 그 정체가 완전히 벗겨지지 않고 있다. 특히 유기물질이 무기물질로 전환되는, 즉 열분해과정을 통해 희망하는 내열재료를 얻는 방법이 더 확실히 규명돼야 한다. 또 금속·플라스틱 등과의 만남을 통해 얻어지는 복합재료의 개발은 이 내열재료의 활동범위를 한참 확대시켜줄 것이다.

1891년 미국의 에드워드 애치슨(Edward G. Acheson)은 다이아몬드 합성실험 중 다이아몬드와 다른 물질을 발견했다. 대부분의 다이아몬드는 백색에 가까운 색을 띠는데 검은 회색의 물질이 생겨 애치슨을 놀라게 한 것이다. 그는 검은 회색의 물질이 탄화규소라는 사실을 알아냈다.

그후 많은 연구자들에 의해 연마용재료(우리는 보통 샌드 페이퍼(sand paper)라 부른다)로 사용되다가 고온에서도 그 물질의 성질이 변하지 않는다는 사실을 알게된 후 용도가 대폭 확대됐다. 1980년대 부터 일본에서는 열기관 화학반응로, 원자로 등에 이용할 수 있을 것으로 보고 연구에 박차를 가하고 있다.