신소재시대의 총아로 등장한 엔지니어링 플래스틱 마침내 비금속인 나일론을 금속보다 단단하게 했다.

강철보다 강한 나일론. 신소재 혁명시대에 살고 있는 현대인일지라도 고개가 갸우뚱해지는 소리다. 그러나 그렇게 튼튼한 나일론은 이미 우리와 멀리 떨어져 있지 않다. 이른바 나일론합금으로 일컬어지는 신소재가 자동차 외관재 등 생활용품에까지 사용되고 있는것.

금속끼리의 섞음이 아니면서 합금이란 말로 표현될 정도인 나일론합금의 역사는 불과 10여년.

나일론을 처음 만들었던 미국의 듀퐁사가 이 부문에서도 가장 먼저 달렸다. 이어 BASF, 훽스트, 몬산토사(社) 등 서구의 굵직한 기업들이 속속 동참했지만 우리는 '그저 바라만 볼 뿐'이었다.

그런데 최근 국내에서도 나일론합금의 개발에 성공, 고분자연구사의 한 획을 그었다. 연구를 시작한지 2년여만에 종래의 제품보다 물성이 나은 나일론합금 '국내 1호'를 선보인 연구팀은 럭키중앙연구소 고분자연구부문 여종기박사팀.

여박사팀은 ABS수지를 포함한 2종 이상의 수지를 특수한 방법으로 혼합, 화학결합시킴으로써 쇠보다 강한 플래스틱제조에 성공한 것.

"외국의 것에 비해 내충격성과 기계적 성질이 우수하고, 유동지수(melt flow)가 높다. 게다가 성형수축률이 낮고 수분에 대해 예민하게 반응하지 않은 게 장점"이라고 여박사는 주장한다.

럭키종합연구소가 자체적으로 검사한 물성비교표에 따르면 충격강도 인장강도 굴곡강도 유동 지수 신(伸)율 등이 미국 몬산토사의 트라이액스(triax 1120)나 듀퐁사의 자이텔(zytel ST-801)에 비해 월등히 우수한 것으로 나타나고 있다.

예컨대 인장강도의 경우 외국제품이 3백72kg/cm²정도인데 비해 국내 제품은 4백62kg/cm²이상이다. 강철의 인장강도인 28~90kg/cm²보다 훨씬 높은 수치이다.

하지만 아직 보완해야 할 점도 많다. 예로 25˚C일 때 나일론계 합금의 충격 강도는 1백10kg/cm²인데, -40˚C일 때는 8kg/cm²로 뚝 떨어진다. 이는 플래스틱제품 공통의 약점인데 나일론합금에서도 그대로 반영되는 것. 또 62˚C만 되면 열변성을 일으키는 것도 풀어야 할 과제.

착암기, 전동기의 하우징(housing) 등 산업용기기, 스키부츠, 롤러 스케이트 등 스포츠용품, 자동차 외관재, 부품소재 등으로 유망한 나일론합금은 신소재의 주역인 엔지니어링 플래스틱(EP)의 일종이다.

엔지니어링 플래스틱(EP)은 광범위한 온도 범위에서 기계적 특성이 유지되며, 가혹한 물리화학적 환경하에서 장기간 사용할 수 있는 공업소재로 정의 된다. 아울러 기계적 강도, 내(耐)약품성, 우수한 가공성과 절연성, 내구성을 갖는 소재로 고분자물질.

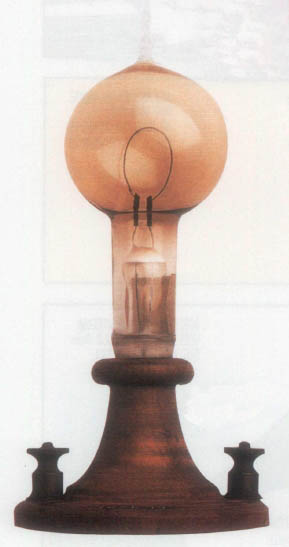

EP의 역사는 1956년 듀퐁사가 폴리옥시메틸렌(polyoxymethylene)을 개발하면서 막을 올린다. 곧 이어 듀퐁사는 섬유로만 사용하던 나일론 즉 폴리아미드를 EP화 하면서 재차 주목을 끌었다. 하지만 1950~60년대까지는 기초 연구가 이루어진 태동기였고 1970년대 들어와서야 본격적인 상품화의 길을 걷는다.

EP는 널리 사용되는 범용 플래스틱과는 여러 면에서 다르다. 범용 플래스틱이 대량생산 대량소비형인 반면 EP는 다품종, 소량생산형인 소재. 또 EP는 분자의 배합조성이 복잡해 고도의 기술능력이 뒷받침되지 않으면 생산이 불가능한 것이다.

뿐만아니라 연구개발 측면에서도 현저한 차이를 보인다. 범용 플래스틱은 원료경제성, 공정경제성, 품질개선에 주안점을 두지만 EP는 소재설계, 배합, 가공 및 상품개발에 주력하는 것.

EP는 또 재료의 성능에 따라 범용EP, 고성능EP, 저성능EP로 나뉘며, 열과 관련해서는 열가소성EP, 열경화성EP로 분류된다. 현재 국내의 대다수 고분자 관련 업계에서는 범용EP와 저성능EP에 매달리고 있는 실정.