◇ 보통난이도 | 조광래의 '비하인드 로켓' ⑦

나로우주센터 건축 공사가 본격적으로 진행되던 2005년 여름은 별다른 태풍 피해 없이 순탄하게 지나간 고마운 여름이었다. 덕분에 그해 겨울부터는 전남 고흥군 외나로도 부지에 나로우주센터의 주요시설들이 윤곽을 드러냈다. 2001년 1월 부지선정을 마치고 2003년 3월부터 토목공사를 진행한 땅에 드디어 각종 기계설비들이 자리잡기 시작했다.

발사장과 조립동, 설계도만 2만1000쪽

나로우주센터는 다도해를 바라보는 외나로도 오른쪽 산기슭엔 발사대를 두고, 가운데 산등성을 따라 내려오면서 차례로 조립동, 광학장비동, 발사통제동, 왼쪽 정문 입구에 우주과학관을 두는 구조로 설계됐다. 총 면적은 537만m2. 각 시설이 기능을 충분히 발휘할 수 있도록 지형을 활용하면서 진입도로와의 연계성, 혹시 모를 해일의 파고 영향까지 모두 고려한 설계다.

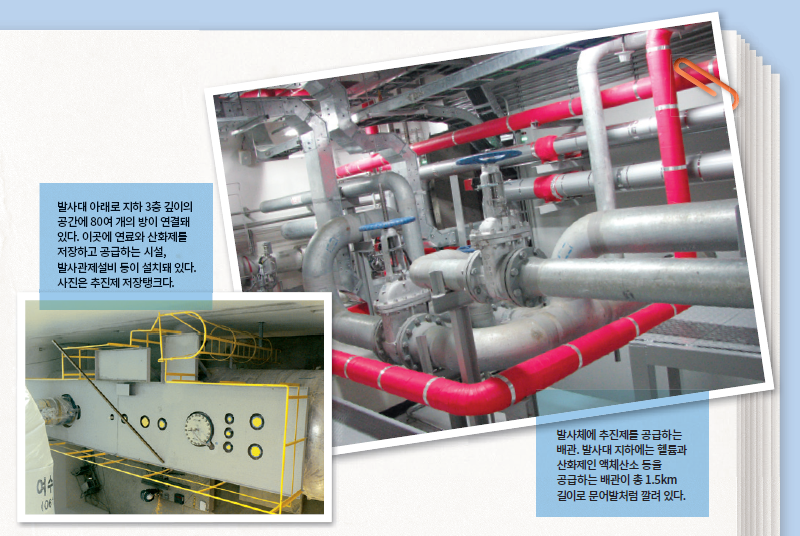

그중 우주센터의 핵심시설이라고 할 수 있는 발사대는 해발 390m인 마치산 허리를 잘라내 세웠다. 발사대의 면적은 4만7353m2로 지하 3층, 지상 2층 규모다.

발사대를 배치할 때는 발사방위각을 확보하는 것은 물론, 추진제가 폭발할 가능성에 대비해 안전반경을 충분히 확보해야 한다. 마치산 부지는 발사 방향이 남쪽을 향하고 뒷면은 산으로 둘러싸여 유리한 조건이었다. 발사방위각도 1단 낙하지점이 제주도에, 3단 낙하지점이 인도네시아에 영향을 미치지 않아야 하는데 제한된 범위에서 가능했다(자세한 내용은 2019년 9월호 124쪽 ‘비하인드 로켓’ 기사 참조).

발사대를 비롯한 지상설비의 설계는 발사체 1단과 마찬가지로 러시아가 맡았다. 한국은 우주센터와 같은 지상장비를 구축해본 경험이 없어 이 분야에 경험이 많은 외국업체의 기술지원이 필요했다. 논의 끝에 설계는 러시아가, 건설은 한국이 담당하는 것으로 합의했다.

발사대는 나로우주센터의 여러 시설 가운데서도 착공이 가장 늦었고 진척도 느렸다. 나로호 발사 운용을 위한 기본시설인 주요발전기 등 전기통신장비와 터보냉동기 등 기계장비는 2006년 말에 이미 설치가 완료된 반면, 발사대, 조립동 같은 핵심시설의 상세설계는 2007년에야 러시아로부터 전달됐다.

이유는 발사대가 발사체 개발과 밀접한 관련이 있어, 발사체에 대한 기본적인 설계가 진행돼야만 발사대 설비를 구축할 수 있었기 때문이다. 또 우주기술의 특성상 러시아의 모든 기술문서는 국외 반출 전 정부의 허가를 받아야 했다. 발사 날짜는 정해져 있고, 하루하루 시간은 가는데 애가 타는 한국 측 전문가들의 심정을 아는지 모르는지 러시아 정부의 수출허가 절차는 까다로웠다.

결국 2006년 10월 한러 정부 간 우주기술보호협정이 체결되고, 같은 해 12월 우주기술보호계획(TSP) 협상이 완료된 후, 2년여의 기다림 끝에 러시아로부터 상세설계 문서가 도착했다. 총 2만1000쪽이 넘는 방대한 분량의 상세설계 문서는 부피가 커 옮기는 것조차 힘들 정도였다.

절벽 발사장에 특화된 발사대

나로우주센터의 발사장을 설계하는 일은 베테랑 러시아 전문가들에게도 쉽지 않은 도전이었다. 부지가 산 중턱에 위치해 발사대 면적이 협소했기 때문이다.

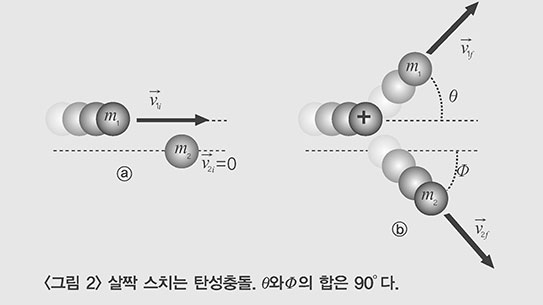

발사체를 발사할 땐 후폭풍에 의해 수증기가 연기처럼 뿜어나오기 때문에 화염유도로를 건설해야 한다. 러시아 전문가들은 초기에 이 화염유도로를 수평으로 만들 것을 제안했다. 실제로 해외 발사장은 대부분 수평 방식으로 설계된다.

그러나 나로우주센터는 화염유도로를 수평으로 제작하면 추진제가 해안가로 흘러가 발사 또는 발사 준비 시 바다가 오염될 우려가 있었다. 또 해외 발사장들은 부지가 넓어 수평 화염유도로를 둘 수 있지만, 산을 깎은 절벽에 들어선 나로우주센터 발사장은 공간도 부족했다.

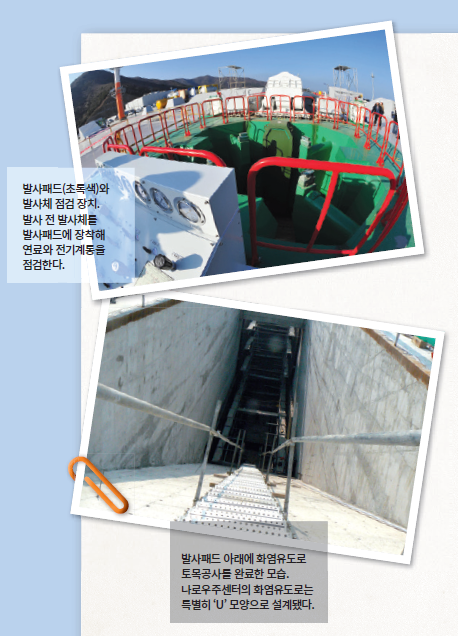

우리 연구진은 화염유도로를 수평으로 두는 대신 완만한 ‘U’ 모양으로 설계할 것을 러시아측에 제안했다. 추진제가 만에 하나 유출될 시 바다로 방류되는 것을 막고, 좁은 발사대를 효율적으로 사용하기 위해서였다. 러시아도 이에 동의해 나로우주센터의 화염유도로는 U 모양으로 발사패드 아래 약 17m 깊이로 설계됐다. 이는 다른 나라 발사장과 차별되는 나로우주센터만의 특징 중 하나다.

러시아의 기술을 우리나라 지형에 맞도록 수정하는 공동작업은 한동안 계속됐다. 발사패드에서 발사체를 기립시키는 방식도 제한된 발사대 면적에 따라 새롭게 바꿨다. 발사대의 높이도 당초 설계인 107m에서 110m로 수정했다. 발사대 면적과 발사장 확보를 위한 발파량 등을 고려해 공사 기간과 예산을 최대한 절약하기 위해서였다.

한 번은 우리가 발사장 건설에 사용하기로 한 고강도 콘크리트 재료를 보더니 러시아 측이 더 높은 강도의 콘크리트로 바꿀 것을 제안했다. 다수의 발사 경험에서 우러나오는 제안이었다.

이처럼 한국과 러시아 전문가들은 발사체 요구 조건과 한국의 현실을 고려해 초기 설계를 변경했고 서로 부족한 부분을 보완·협력하며 발사장의 시스템 설계를 4개월 만에 완료했다. 발사장 시스템 설계를 4개월 만에 마친 것은 당시 이례적으로 빠른 속도였다.

러시아 소재·부품을 국산화하기까지

다음 미션은 러시아가 설계한 발사장을 한국의 원자재와 부품으로 건설하는 일이었다. 러시아는 오랜 기간 사용하며 검증한 러시아 측 원자재와 부품에 익숙했다. 이것을 한국산으로 대체한 뒤 러시아 전문가들에게 이를 설명하고 동의를 얻어내는 과정이 결코 쉽지 않았다.

제작 기간을 고려하면 필요한 원자재와 부품을 발주하는 일이 시급했고, 이를 위해서는 대체품도 조속히 결정돼야 했다. 하지만 만에 하나 부품들이 오작동할 경우 시스템 전체에 영향을 줄 수 있고 대체품을 승인한 러시아도 책임을 져야 하기 때문에 러시아측의 태도는 신중할 수밖에 없었다.

본격적인 제작설계 작업을 위해 2007년 4월 40~50명의 러시아 전문가들이 대거 방한했다. 우리 연구팀은 이들과 함께 울산의 현대중공업 공장, 대한항공의 김해공장에 모여 작업을 시작했다.

한러 전문가의 기술협의를 통해 규격이 변경된 소재와 부품들은 반드시 러시아 전문가들의 승인을 받아야 했는데, 일정을 단축시키려고 일부 부품은 직접 모스크바로 들고 가 승인을 받기도 했다. 8개월에 걸친 제작설계 작업은 2004년 러시아와 기술협력 계약 당시 러시아가 경고했던 ‘한러 두 나라 간 기술 규격 차이로 인한 어려움’을 온몸으로 느끼는 시간이었다.

제작이 완료된 부품과 설비는 공장시험을 거친 뒤 울산에서 바지선에 실려 다음날 나로우주센터에 도착했다. 대형구조물인 발사패드를 4개의 블록으로 분리해 발사대 화염유도로 위에 설치하고 용접하는 작업을 시작으로 본격적인 기계설비 설치가 시작됐다. 러시아에서 도입한 추진제공급라인 자동체결장치도 같은 시기에 입고돼 현장에 설치됐다.

지금도 잊을 수 없는 순간은 발사대 내부로 이어지는 센서와 배선, 배관을 설치하고 발사대의 기계 장치들이 제대로 작동하는지 시험하던 날이다. 발사패드가 열리며 산화제와 케로신(등유)을 공급하는 추진제공급라인 자동체결장치가 모습을 드러내고, 뒤이어 28m 길이의 발사체 기립장치(이렉터)가 발사대에 우뚝 기립하던 순간, 연구진 모두가 환호성을 질렀다.

그런가 하면 발사대에 고압가스설비 설치를 앞두고 가슴을 쓸어내린 사건도 있었다. 400기압의 고압가스를 보관하는 방대한 설비를 일정에 쫓기는 상황에서 무조건 설치부터 하자는 의견과 반드시 제작업체에서 공장시험을 수행하고 입고해야 한다는 의견이 엇갈렸다.

원칙대로 후자를 선택했는데 결국 이 선택은 옳았다. 실제로 공장시험 중 200기압에서 밸브시험을 하는데 밸브가 다시 열리지 않는 문제가 발생했다. 시험 초기 모두가 조심해야 한다는 사실은 알고 있었지만 그 심각성을 절감하지는 못했다. 무리한 힘을 가해 밸브를 여는 순간 엄청난 굉음과 함께 약 200평(약 660m2)의 작업공간에 있는 모든 창문이 깨질 듯 흔들렸다. 20cc 안에 있는 200기압 가스의 위력이 어느 정도인지 생생하게 느낄 수 있었다. 위험한 상황에서 작업하는 건설 담당자들에게 안전에 대해 다시 한번 강조하는 계기가 됐다.

날씨가 속을 썩인 적도 있었다. 때는 2008년 4월, 울산에 있는 현대중공업 공장에서 시험을 마친 발사관제설비가 입고돼 설치하는 상황에서 갑자기 폭우가 쏟아졌다. 발사관제설비는 특별히 엄격한 온도와습도 기준 등 환경요구조건을 만족시켜야 하는 장비였기에 비상이 걸렸다.

연구원들은 장비에 비가 스며들지 않도록 필사적으로 노력해 장비를 발사대 지하로 옮겼다. 하지만 배관과 케이블 설치가 한창인 지하 장비실 안은 온도와 습도, 분진에 열악할 수밖에 없었다. 무리하게 진행된 작업은 결국 문제를 일으켰다. 장비 설치 후 작동시험 과정에서 문제가 발생했고, 제조사의 엔지니어가 현장에 급파돼 정밀조사를 해야 했다.

수많은 우여곡절에도 한 가지 뿌듯한 점은 이런 과정에서 한국 연구팀의 실력이 급성장했다는 점이다. 러시아 연구진들은 한국이 제작한 시스템의 규모와 제작 속도에 놀라움을 금치 못했다. 특히 기존 러시아의 기술과는 다른 방식으로 구축된 설비들에 깊은 관심을 보였다. 소재·부품·장비 산업의 중요성이 강조되는 요즘, 러시아의 기술을 국산화하기 위해 고군분투했던 동료들에게 다시 한번 고마움을 전한다.

조광래

1988년 한국항공우주연구원의 전신인 천문우주과학연구소에서 과학로켓 개발을 시작해 이후 30년 넘게 발사체 개발에 몸담았다. 1993년 1단형 과학로켓 KSR-Ⅰ 개발에 주도적으로 참여했고, 1990년대 후반 KSR-III 사업부터 2002~2013년 나로호 사업까지 총책임자를 맡았다. 2014~2017년 한국항공우주연구원장을 맡아 2021년 발사 예정인 한국형발사체 누리호(KSLV-Ⅱ) 개발을 이끌었다. gwcho@kari.re.kr

* 용어정리

발사패드 : 발사대의 맨 아랫부분. 발사체를 안전하게 지지하고 발사체에 추진제와 각종 가스를 공급하는 역할을 한다.