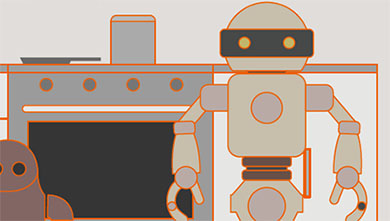

엔진은 각종 신소재가 자신의 장기를 선보이고 경쟁하는 각축장이다. 이 경쟁에서 살아 남아야 쓸모 있는 신소재로 정식 등록하게 되는데···

자동차 철도차량 선박 항공기 우주선 등 모든 교통기관의 발달역사는 이를 구성하고 있는 소재의 발달과 밀접한 관계를 갖고 있다. 예를 들어 현재 항공기의 동체소재로 가장 많이 사용되는 알루미늄합금(Al alloys)의 일종인 듀랄루민의 발명이 없었다면 현재 항공기의 개념과 판도는 엄청나게 달라져 있을 것이다.

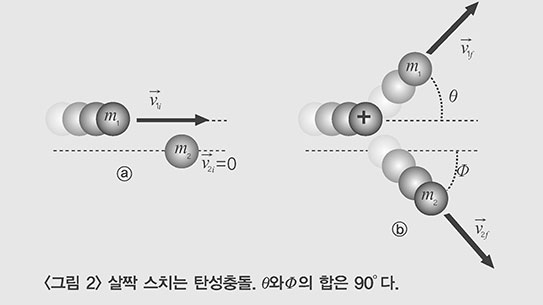

특히 고온에서 운용되는 엔진소재의 경우 엔진의 성능에 결정적인 영향을 미친다. 예컨대 1천℃ 이상에서 고속회전하는 제트엔진의 터빈 블레이드(turbine blade) 소재인 초내열합금(superalloys)이 없다면 제트엔진의 실용화는 불가능했을 것이다. 이러한

이유로 미국의 GE사(General Electric Co.) 같은 제트엔진 제조업체는 회사 총연구개발비의 반 이상을 보다 성능이 우수한 소재개발에 투입하고 있다.

보다 가볍고 높은 온도에서

자동차 항공기 등 모든 교통기관들에게 있어서 성능과 에너지 효율, 이 두가지는 매우 중요한 고려사항이다. 전자는 속도 가속능력 등으로 표현되고 후자는 연료소모 정도에 따른 경제성으로 나타난다. 따라서 소재의 경량화(輕量化)는 이들 두가지 요소를 만족시키는 필수사항이다.

여기서 말하는 소재의 경량화란 강도(强度)를 포함하는 개념이다. 강도를 비중으로 나눈 비강도(比强度, strength-to-weight ratio)가 클수록 경량화가 이루어진다.

한편 모든 엔진은 열기관이므로 보다 높은 온도에서 운용될수록 연료의 효율과 엔진의 성능이 좋아진다. 이는 보다 높은 온도에서 견디는 소재를 요구한다는 말과 다름 아니다.

엔진소재들은 부품에 따라 각각 다른 특성들을 요구한다. 예컨대 마찰이 생기는 곳에서는 내(耐)마모성이, 부식하기 쉬운 곳에서는 내식성(耐蝕性)이 절실해진다. 또한 되도록 가격이 싸야 함은 물론이다.

이 각각의 요소들은 엔진의 종류와 용도에 따라 달라진다. 일반적으로 군사용 또는 스포츠용 엔진은 연료효율을 포함한 경제성 보다는 성능이 우선이다. 반면 여객수송용 엔진은 경제성에 초점이 맞추어진다.

엔진소재는 그 화학적 특성에 따라 크게 금속 세라믹 플라스틱 등 세종류로 나뉜다. 아울러 이들을 조합한 복합재료(複合材料)로 구별된다. 종래의 엔진은 대부분이 금속합금인 철강재료와 비철합금(非鐵合金)으로 만들어졌다 그러나 최근 들어 여기에 새로운 소재들이 첨가되었다. 예를 들면 경량화를 위해 플라스틱을, 보다 고온에서 사용하기 위해 세라믹재료를 일부 부품에 응용하기 시작했다 이 추세는 앞으로 더욱 확대될 전망이다.

복합재료는 강도를 높이기 위해 건축용 콘크리트에 철근을 보강하는 것과 같은 이치를 받아들인 신재료다. 쉽게 말해 다른 특성을 가진 섬유나 입자들을 기지(matrix) 재료에 혼합시킨 것이다.

지금부터 내연기관과 가스터빈 등의 소개 들을 알아보자.

내연기관이 발명된 직후부터 현재에 이르기까지 내연기관의 소재로 철강재료가 주로 사용돼 왔다.

복잡한 형상을 갖거나 주조나 단조를 통해 성형하기 곤란한 부품은 주로 분말 야금법을 활용해 제조하고 있다. 즉 금속 분말을 가압 성형한 뒤 소결함으로써 까다로운 기계부품을 만드는 것이다.

비철재료(非鐵材料)로는 경량화효과가 큰 알루미늄합금이 가장 많이 쓰이고 있다. 예를 들면 실린더헤드 피스톤 실린더블럭 등에 알루미늄합금이 주로 사용된다. 또한 포드자동차회사에서는 밸브, 밸브 스프링 등에 가볍고 내식성과 내열성이 좋은 티타늄(Ti)합금을 활용하고 있다.

■ 플라스틱엔진/50% 이상 가벼워져

경량화를 계속 추구한 결과, 미국에서는 최근 플라스틱으로 흡기다기관(intake manifolds)을 대체하는데 성공했다. 이는 50% 이상의 무게와 15% 이상의 비용절감 효과를 가져왔다. 내열 및 고강도 플라스틱 재료의 개발에 따라 플라스틱은 앞으로 엔진에 보다 많이 사용될 것으로 예측된다.

그런가 하면 알루미늄보다 가벼운 마그네슘 합금도 엔진부품의 대체소재로 유망시되고 있다. 실제로 이 합금은 엔진블럭용으로 이미 쓰이고 있다 아무튼 이 합금은 더 많은 부품에 응용돼 경량화를 촉진할 것으로 기대된다.

■ 세라믹엔진/연소실을 단열시켜

미국에서 현재 개발중인 단열(斷熱, adiabatic) 엔진은 연소실의 단열이 특기다. 연소실의 냉각손실을 줄임으로써 연소효율을 증대하고 소음을 감소시킨다는 것이다. 일부에서는 이 단열엔진을 장래의 디젤엔진으로 기대하고 있다.

이 엔진의 핵심기술은 금속에 세라믹을 코팅(coating )시키는 TBC(Thermal Barrier Coating) 기술이다. 연소실 주위를 낮은 열전도율을 가진 세라믹으로 피복, 금속내부 온도를 상대적으로 낮추는 것이다. 결과적으로 연소실 내부온도를 높게 해 주는 효과를 나타내게 된다. 피스톤링 실린더라이너 밸브 등도 세라믹으로 코팅시킨 이 엔진은 연료효율을 16~17%나 증가시키는 것으로 알려져 있다.

■ 터보차저용 세라믹소재/질화규소를 기본소재로

기계부품에 사용되는 구조용 세라믹은 금속보다 가볍고, 고온강도 내마모성 및 내산화성이 좋다. 그만큼 고온재료가 가져야 할 장점을 많이 갖추고 있는 것이다. 그러나 인성(靭性, toughness)이 적다는 치명적인 약점도 동시에 안고 있다. 그 때문에 급격한 소재의 파괴가 일어나기 쉬워, 대부분의 연구개발이 인성을 향상시키는 데 집중돼 왔다. 그 노력의 중간결실로 최근에 실용화된 것이 내연기관의 출력을 향상시키기 위해 부착하는 터보차저(turbocharger)의 로터(rotor)소재다 예컨대 일본에서 제조한 1990년형 닛산 스카이자동차에 두개의 터보 차저용 세라믹로터가 부착돼 있다. 일본의 도요타자동차에서도 세라믹로터를 최근에 실용화하는 데 성공했다.

로터용 세라믹소재는 종래의 니켈기 초내 열합금인 IN713을 대체할 수 있다. 이 소재를 사용하면 경량화에 따른 회전관성을 줄일 수 있고(약 35%), 내열성을 높여 터보차저의 성능을 크게 향상시킨다.

이러한 세라믹로터를 사용할 경우 가장 큰 기술적인 문제점은 금속축(軸)에 세라믹로터를 접합시키는 일이다. 두 물질의 열팽창계수가 현저히 달라 가열하거나 냉각할 때 로터와 축이 떨어져나가기 십상이다.

이를 해결하려는 노력이 여러 관련회사들에 의해 경쟁적으로 이루어져 왔다. 현재 널리 이용하는 방법은 제3의 물질을 중간에 넣고 접합시켜 열평창계수의 급격한 변화를 줄여주는 공법이다.

이러한 구조용 세라믹기술은 일본과 미국이 선두를 달리고, 유럽이 뒤따라 가고 있는 형국이다. 독일은 세라믹로터소재로 질화규소(Si₃N₄) 외에 탄화규소(SiC)를 개발중에 있다. 영국도 탄화규소(SiC)를 보강시킨 세라믹복합재료를 중점적으로 개발하고 있다.

■ 복합재료엔진/금속에 세라믹을 보강시켜

현재 엔진부품에 사용중인 복합재료는 모두 금속기지복합재료 (metal-matrix composites)다. 다시 말해 금속에 세라믹을 보강시켜 내마모성과 내열성을 향상시킨 것이다. 이를 제일 먼저 실용화시킨 회사는 도요타자동차사였다. 1982년에 디젤엔진의 피스톤을 복합재료로 만든 것이다. 현재는 전세계에서 60여개 회사가 휘발유엔진에의 적용을 검토하고 있다.

최근에는 탄화규소를 보강한 마그네슘합금과 탄화티타늄(TiC)입자를 보강한 티타늄합금의 복합재료도 등장했다. 특히 요사이신소재로 각광받고 있는 금속간화합물(金屬間化合物, intermetallic compounds)의 하나인 Ni₃Al에 니오븀(Nb)을 소량 첨가한 합금을 일본의 혼다자동차가 개발, 터보차저용 로티소재로 쓰고 있다.

세라믹에 다른 세라믹을 보강시킨 세라믹/세라믹복합재료도 엔진부품의 소재로 선보이고 있다. 이런 신소재들은 결국 기존 소재들과의 꾸준한 가격경쟁을 통해 앞으로의 사용량이 결정된다고 할 수 있다.

핵심연구대상은 가스터빈

가스터빈 만큼 소재가 그 성능을 결정적으로 좌우하는 기계도 없을 것이다. 가스터빈은 제2차세계대전 중에 개발된 이래 많은 발전을 이룩했다. 설계자가 요구하는 여러 조건에서 견딜 수 있는 소재를 개발하는 것이 가스터빈 연구의 요체였다.

다양한 신소재들의 연구개발이 유독 가스터빈에 집중되는 이유는 무엇일까. 다른 기계류나 내연기관에 비해 가스터빈은 소재에 의존하는 정도가 높고, 성능만 향상되면 소재의 원가 등 경제성이 상대적으로 무시될 수 있다는데 기인한다.

가스터빈의 성능과 효율은 터빈입구온도가 높을수록 좋아지므로, 여기 해당하는 부품인 1단계 터빈블레이드의 소재는 무엇보다 중요하다.

가스터빈 소재는 우선 기계적 특성이 우수해야 한다. 또 연료를 절감시키고 기동성을 가지려면 가벼워야 한다. 특히 항공기용 가스터빈은 안전성이 무엇보다 우선적이기 때문에 그 소재는 AMS(Aerospace Material Specification) 규격에 의해 엄격한 규제를 받고 있다.

초기의 가스터빈소재는 강(鋼, steel)이 전부였다 해도 지나친 말이 아니다. 그러나 가스터빈의 발달과 함께 새로운 소재들이 출현했고 앞으로도 신소재의 등록은 계속될 것으로 전망된다. 새로운 소재는 대체되는 소재보다 내열성 강도 경량화 면에서 한 단계씩 향상된 것이다. 같은 금속소재라 할지라도 화학조성을 달리 하고 있다. 그런가 하면 세라믹 복합재료와 같이 전혀 다른 종류의 재료가 제시되기도 한다.

현재 사용하는 가스터빈 구동(驅動)부품의 소재는 모두 금속합금이다. 그 발달과정을 얼핏 보면 합금을 이루는 구성원소들, 즉 화학성분을 변화시켜 새로운 합금을 개발하는 것으로만 생각하기 쉽다. 그러나 실제로는 소재를 제조하는 공정(工程)이 바뀌어 합금이 변화하는 경우가 더 많다.

터빈블레이드 공정중 단결정의 경우는 합금자체의 개념을 바꾼 예다. 전혀 새로운 개념의 합금이 탄생한 것이다. 또 근래에 들어 급속냉각법(急速冷却法, rapid solidification)을 활용, 금속분말을 만들고 이를 토대로 소재를 제조하는 기술이 개발돼 일부 실용화되고 있다. 이 경우도 합금의 개념이 전혀 달라져 새로운 조성의 합금이 탄생된 예다.

■ 강 및 티타늄 합금/차츰 티타늄으로 대체돼

초기 가스터빈의 경우 압축기의 소재로 강(鋼)이 주로 사용되었다. 그러나 비강도가 훨씬 높고 5백℃ 정도까지 견딜 수 있는 티타늄합금으로 점차 대체되고 있다. 티타늄 합금으로 현재 가장 많이 사용하는 소재는 Ti-6Al-4V다.

■ 초내열합금/분말로 만들어 사용하기도

초내열합금이란 통상 6백~7백℃ 이상에서 사용할 수 있는 금속소재를 말한다. 흔히 니켈기 코발트(${C}_{o}$)기 철-니켈(Fe-Ni)기의 세가지로 분류되는데 압축기의 뒷부분이나 연소기 및 터빈의 소재가 된다. 응력(stress)을 많이 받는 회전부위의 소재로는 니켈기 초내열합금이 알맞고 고온부식 및 산화가 심한 비회전부위에는 코발트기를 일부 쓴다.

가스터빈에서 가장 중요한 부품의 하나로 이것이 손상되면 항공기가 추락까지 할 수 있는 터빈디스크(turbine disk)는 IN 718과 같은 단조용 초내열합금을 소재로 활용한다. 최근에는 초내열합금을 분말로 만들어 HIP(Hot Isostatic Press)처리를 한 다음 단조를 통해 디스크를 제조하는 기술이 실용화돼 성능을 훨씬 향상시켰다.

그러나 분말야금의 경우, 품질관리가 무척 까다롭다는 약점을 지니고 있다. 얼마전에는 미국의 F-16전투기에 장착된 GE사의 F-11O엔진에 문제가 생겼다. 분말초내열합금으로 제조한 터빈디스크에 이상이 생겨 관련된 엔진들을 전량 회수, 터빈디스크를 교체하는 사건이 발생한 것이다.

터빈블레이드는 대개 주조용 니켈 초내열합금을 정밀주조해 만든다. 이 합금은 터빈입구온도를 올리는 부품의 소재이기 때문에 몇도까지 견디느냐가 매우 중요하다. 가스터빈이 개발된 이후 터빈입구온도는 터빈블레이드의 소재와 공정의 발달에 따라 매년 10℃ 정도 상승할 수 있었다. 세라믹소재 등의 실용화에 따라 앞으로도 이러한 추세가 계속될 것으로 기대하고 있다.

■ 기타재료/금속간 화합물에 연구가 집중돼

엔진의 앞과 바깥부위 같이 가해지는 온도가 비교적 낮은 부위는 알루미늄합금을 기본소재로 삼는다. 일부에는 섬유강화플라스틱(fiber-reinforced plastic) 복합재료가 활용되기도 한다.

현재 미국 등 항공산업선진국에서 가장 많은 연구개발비를 투입하는 분야는 금속간 화합물 연구분야다. 특히 티타늄 니켈 철과 알루미늄이 결합한 알루미나이드(aluminide) 계에 관심이 집중되고 있다. 이 재료에 관한 연구는 니켈기 초내열합금 등 기존합금의 개념만으로는 더 이상 내열온도를 향상시킬 수 없었기 때문에 대신 다른 물질을 찾은 데서 시작됐다.

티타늄-알루미늄, 니켈-알루미늄, 철-알루미늄 등 금속간화합물은 오래 전부터 고온에서의 내열성이 우수한 것으로 알려져 왔다. 그러나 세라믹과 유사한 취성(brittleness) 때문에 고온용 구조재료로 사용할 엄두를 내지 못하고 있었다. 그러다가 근래에 개발된 급속냉각법을 활용하는 분말야금 덕분에 취성을 제거할 수 있게 되었다.

현재까지의 연구결과중 가장 유망한 소재는 티타늄-알루미늄계(TiAl Ti₃Al등)인데 그중 Ti₃Al은 일부 비회전부위에 실용화되고 있다. 동시에 이런 우수한 소재에 탄화규소 등 보강재를 넣어 복합재료화함으로써 성능을 향상시키고자 노력하고 있다.

또 금속보다 내열성이 높지만 깨지지 쉽다는 취약점을 지닌 세라믹소재를 가스터빈에 적용하기 위한 연구도 활발히 수행되고 있다.

알다시피 세라믹은 복합재료개념으로 더 알차게 연구되고 있다. 세라믹이 견뎌내는 온도보다 더 높은 온도에서 사용할 수 있는 소재로는 탄소/탄소복합재료를 들수 있다. 그런데 이 복합재료는 고온에서의 산화성이 극심, 이를 해결하지 않고는 실용화가 힘들 것으로 보인다.

선진국 수준까지는 아직 까마득

지금까지 소개한 소재들은 거의 대부분이 외국에서 연구가 이루어지고 있는 것들이다. 국내의 기술수준은 아직 걸음마단계에 머물러 있다. 최근 들어 신소재라는 용어가 빈번히 사용되면서 소재의 중요성이 차츰 인식돼 연구가 종전보다는 다소 활성화되고 있다.

소재는 그 중요성을 누구나 인식하지만 눈에 띄는 가시적인 효과가 적고 연구개발 부터 실용화까지 많은 시간과 비용이 투입 된다. 우리나라 같이 눈에 보이는 효과를 내는 사업에만 투자가 집중되는 상황에서는 소재산업의 질적인 발전이 늦춰질 수 밖에 없다. 우리가 많은 기계류를 수출하더라도 대부분의 핵심소재와 반제품은 일본 등에서 들여오고 있는 실정이다.

결론적으로 말해 내연기관의 일부 소재는 국산화가 이루어졌고, 특수강 및 분말야금소재는 연구가 현재 미약하나마 진행중에 있다. 그러나 가장 핵심적인 가스터빈의 경우 극히 일부에서만 연구대상으로 삼고 있다. 그나마 소재 측면의 연구는 전혀 없는 실정이다.