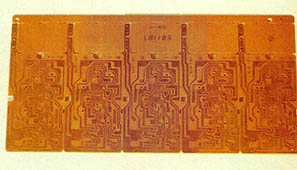

전자제품을 분해해 보면 모든 회로가 연결된 판을 찾을 수 있다. 인쇄회로기판(PCB, Printed Circuit Board)이라고 불리는 이 판은 말하자면 전기나 전자가 흐르는 일종의 '교통수단'인 셈이다.

이 판을 자세히 보면 절연체인 수지위에 얇은 동박(銅箔, Copper foil)이 입혀 있는데 이것이 최근 국산화에 성공했다. 전자제품의 핵심소재이면서도 전량 수입에만 의존했던 동박의 개발은 늦은 감은 있지만 환영할 일.

이 작업은 일진그룹기술연구소 금속연구팀(팀장 김윤근박사)이 해냈다.

얇게, 더욱 얇게

다음은 PCB의 제조과정. 우선 동박을 만든다. 이 과정은 연속적으로 회전하는 드럼에서 진행되는데, 이를테면 도금탱크에서 나오는 구리를 얇고 균일하게 벗겨내는 작업이다. 따라서 도금의 전과정이 일정하게 유지돼야 하고, 전류분포와 동박의 두께가 균일해야 하는 게 성공의 관건.

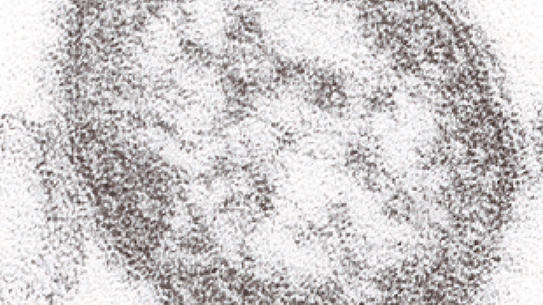

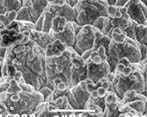

이어 후처리과정에 들어간다. 여기서는 전자현미경이 활약한다. 전자현미경으로 동박을 2천~3천배로 확대하여 보면 산모양의 형태가 나타난다. 그러면 전기도금을 이용해 이 '산'의 '꼭대기'와 '계곡'에 '혹'을 붙여준다(사진 참조). 이 혹이 있어야 동박이 접착성을 갖기 때문이다.

이렇게 생산한 동박을 절연체인 수지에 붙여주는데 그 접착은 매우 단단해야 한다. 조그만한 기포라도 있으면 회로에 문제가 생기기 때문이다.

이제 동박 위에 그림(회로설계)을 그리는 일만 남았다. 그림을 그리려면 우선 설계도면이 있어야 하고, 그 설계도면이 제대로 그려지도록 적절한 약품(주로산)처리를 해야 한다. 약품처리가 끝나면 최종적으로 빛을 조사한다. 이 빛에 의해 필요한 회로부분(약품처리로 보호된 부분)만 남고 나머지는 녹게 되는 것이다. 그 완성품이 PCB다(사진).

이렇게 회로망을 구성하면 3가지 장점을 얻을 수 있다. 첫째 대량생산이 가능해지고, 둘째 판의 두께를 임의로 조정할 수 있으며, 세째 전기전도도를 높일 수 있는 것이다.

1974년 대학원 논문 연구테마로 관심을 두었다가 국내 최초개발의 주역이 된 김윤근박사는 PCB의 장래를 이렇게 진단한다.

"전자제품이 소형화 정밀화되고 회로망의 간격이 좁아져 더욱 얇은 동박이 요구되고 있다. 이번에 우리가 개발한 동박두께는 18~35μ인데, 민생용으론 35μ, 산업용으론 18μ 동박이 주로 사용된다. 그러나 미국 일본등은 이미 4~5μ동박시대에 돌입했다."

미국에서는 PCB대신 PWB(Printed Wiring Board)라는 표현을 많이 쓴다. 또 4~5μ 동박생산에는 드럼대신 캐리어(Carrier)를 활용하고 있다. 이는 캐리어 위에 구리를 도금시킨 뒤 캐리어만 벗겨내는 방법인데 김박사팀도 곧 연구에 착수할 계획이다.

앞으로는 얇은 두께는 물론이고 고밀도 고집적 고내열성(동박과 수지를 붙일 때 2백90℃의 열이 생기므로) 고접착성을 최대로 갖춘 동박이 경쟁력을 가질 것이다. 따라서 각국은 이런 성질을 갖춘 동박을 생산하기 위해 계속 연구할 게 분명하다.

선진국들이 기술이전을 꺼리고 있는 이 분야를 연구하려면 전기화학과 유기화학에 대한 지식축적이 필수적이다. 또 고도의 도금기술과 표면처리기술이 요구된다. 그런데 이 두 부분 모두 국내의 기술수준이 크게 낙후돼 있다. 이미 40여년 전에 등장한 PCB가 국내에서는 80년대 후반에 와서야 생산이 가능하게 된 것도 따지고 보면 이 방면의 기술축적이 빈약했기 때문이었다.

아뭏든 동박 접착제 절연체의 특성이 서로 맞아 떨어져야, 다시 말해 3위1체가 되어야 우수한 PCB의 탄생을 기약할 수 있는 것이다.