전기를 통하면서 열을 내는 종이, 자체 중량보다 1천배나 되는 수분을 흡수하는 종이, 불에 타지않는 종이, 물에 녹는 종이….

주위를 둘러보면 가장 흔하게 눈에 띄는 것이 종이이다. 오랫동안 일상생활 가까운 곳에서 가장 유용하게 사용되고 있는 것도 종이. 요즘 사회가 전산화되면서 '종이 없는 사무실'을 만든다지만, 종이 없으면 아직 하루를 지내기가 어렵다. 실제로 우리나라 사람이 한해에 쓰는 종이의 양은 1년에 50kg이 넘는다. 더군다나 종이 사용량은 매년 증가추세에 있다(75년에서 80년까지 2배로 늘어남).

우리가 이처럼 자주, 요긴하게 사용하는 종이가 요즘에 와서 점차 종류도 다양해지고 있다. '불에 타지 않는 종이' '찢어지지 않는 종이' '전기를 통하는 종이' 등. 우리가 알고 있는 구겨지고 찢어지고 불에 타는 종이의 개념이 혼란할 정도로 기상천외(?)한 종이들이 모습을 드러내고 있다. '이미 종이가 아니다'라고 말할 정도로 새로운 모습들이다.

타지 않는 세라믹페이퍼

그렇다면 타지않는 종이나 전기를 통하면서 열을 내는 종이, 물에 녹는 종이 등은 어떻게 만들어지는 것일까.

잘 타는 것의 대명사로 불리는 종이지만 1천℃의 초고열 가마에 넣어도 끄떡하지 않는 종이가 있다. 이른바 세라믹페이퍼. 가스버너 끝에 부착하는 필터 등 내열성 재료로 각광받고 있다. 즉 종이의 특징인 잘 접어지고 구겨지면서도 타지 않기 때문에, 모양변형이 손쉬워야할 내열성 부품에 이용도가 적지 않다.

세라믹페이퍼가 종이라고 할 수 있는 것은 펄프를 원료로 하기 때문이다. 보통종이와 다른 것은 펄프와 펄프 사이에 대량의 도자기 재료를 넣기 때문이다. 보통 펄프와 세라믹 비율은 2:8이다.

이 분야 기술개발의 목표는 세라믹 함유율을 90% 이상 높이는 것. 이러한 제품이 개발되면 종이 접듯이 여러가지 모양을 만들어서 불에 구으면 재가 되지 않고 훌륭한 도기가 된다. 단 펄프부분이 타버리므로 체적이 축소된다.

종이로 만든 벽난로

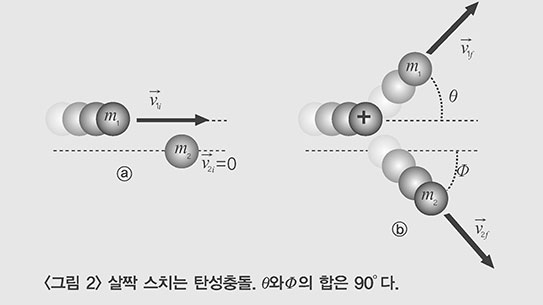

종이의 중요한 특징중의 하나가 전기를 통하지 않는 부도체라는 것이다. 종이는 절연체로 쓸 정도로 전기와 상성(相性)이 나쁘다. 그러나 전기를 통할 뿐 아니라 그 결과 열을 내는 종이가 있다. 이름하여 면발열지(面發熱紙).

이 종이의 원료는 가연성 섬유인 펄프를 사용하지 않는다. 유리섬유와 탄소섬유가 주종. 유리 탄소 유리의 3층구조가 되도록 접착제로 고정시켰다. 탄소와 유리의 긴 섬유를 천으로 짜넣는 방법도 있으나 종이로 만드는 편이 훨씬 원가가 적게 든다.

면발열지 양끝에 전압을 걸면 전류가 통하고 금방 따뜻해진다. 사방 10cm의 면발열지를 12V 정도의 배터리에 연결하면 계산상으로 표면온도가 80℃까지 올라갈 수 있다는 것.

이 특수종이는 두께가 1mm이하이며 구부리고 접고 자르는 종이의 특성을 갖고 있으므로 가공하기 편하다. 지압용 시트, 자동차시트, 벽난방 등에 활용할 수 있을 것으로 예상된다. 한대지역의 지붕 밑에 깔아 눈을 녹이는 데 쓴다는 아이디어도 있다.

열을 내는 종이의 최대 난점은 난방용으로 쓸 때 종이 강도가 어느 정도 유지될 수 있느냐는 문제. 벽난방 등에는 보통 종이 정도의 강도만으로도 이용할 수 있지만 자동차시트 등에 활용할 때는 쉽게 찢어져서는 안되기 때문이다.

전기를 통하는 종이의 특징을 이용, 한쪽면은 전기를 통하게 하고 한쪽면은 절연체로 한 제품도 등장하고 있다. 이제품은 TV의 내부부품으로도 활용될 수 있다.

우리는 흔히 종이가 물에 녹는듯한 착각을 하나 실제로 종이는 물에 녹지 않는다. 종이의 원료인 펄프섬유의 성분은 셀룰로즈(cellulose)라는 천연 고분자화합물이다. 설탕과 같이 글루코스(glucose)라는 화합물이 포함돼 있지만, 설탕이 물에 녹는 데에 비해서 셀룰로즈는 물에 녹지 않는다.

화장지가 녹는 것처럼 보이는 것은 종이를 구성하는 섬유끼리의 얽힘이 풀어져 물 속에서 흩어지기 때문이다. 굵기가 50μ(${10}^{-6}$m), 길이가 2~3mm 정도의 섬유가 그대로 물속에 남아 있다. 오래된 신문을 회수해서 다시 끓여 종이를 재생하는 과정을 생각해보면, 섬유가 물에 녹아 없어지지 않는 것을 분명히 알 수 있다.

이러한 섬유의 성질 때문에 물속에서 종이가 없어지기까지는 상당히 오랜 시간이 걸린다. 화장실에 버린 기밀문서가 그대로 발견되는 것도 바로 이 때문이다.

그러나 간혹 첩보영화에서 보는 바와 같이 기밀문서를 물속에 넣어 없애는 경우도 있다. 실제로도 물에 녹는 종이가 있다. CMC(carboxymethyl cellulose) 페이퍼가 바로 그것. 이 종이는 물에 넣으면 셀룰로즈가 물에 녹아 분해되어버린다. CMC는 셀룰로즈에 모노클로로초산을 가해서 만든것. 이렇게 되면 셀룰로즈끼리 결합(수소결합)하는데 필요한 수산기가 없어져 물에 녹는다. 실제로는 셀룰로즈를 30%정도만 CMC화 하여도 충분히 효과를 발휘할 수 있다. 화장지의 중심부분만 CMC화해 사용하면 효과를 낼 수 있다.

넝마를 활용한 초지법

인류가 가장 많이, 요긴하게 사용하고있는 종이는 서기 105년 중국의 채륜에 의해서 탄생했다. 마(麻) 넝마(비단이나 무명옷의 부스러기) 나무껍질 등을 맷돌에 갈아서 물로 거르는 방법을 고안했는데, 이는 현대의 초지(抄紙)법과 하등 다를 것이 없다.

물론 BC2500년 경부터 기록하는 재료로서 사용되었다는 이집트의 파피루스(papyrus)를 종이의 기원으로 보는 주장도 있지만 이는 엄밀한 의미에서 종이라고 규정짓기는 어렵다.

채륜에 의해서 완성된 최초의 초지법이 유럽에 전래된 것은 8세기 중엽. 기록의 재료로 주로 양피를 사용했던 아랍지방을 통해서 전파되었다. 유럽에서 처음으로 초지법에 의한 종이의 제조가 이루어진 것은 스페인이다. 1189년에는 프랑스 '에로'에 지금까지의 종이 만드는 곳과는 차원이 다른 '제지공장'(?)이 세워졌는데, 이 제지공장을 근간으로 프랑스는 중세 최대의 제지공업국으로 발돋음했다.

15세기 이후 유럽의 제지공업은 활자인쇄의 발명에 힘입어 급속도로 발전하였다. 여기에 르네상스의 영향으로 종교서적이 중심이었던 출판물이 대량으로 퍼지면서 종이의 수요는 급증하였다.

이처럼 종이의 수요는 급증했으나 공급은 적절하게 대응하지 못했다. 그 이유는 종이를 만드는 기계가 발명되지 못해 모든 것을 사람이 직접해야 했고, 종이의 원료가 한정돼 있었기 때문이다.

즉 그때까지 원료로 사용되고 있던 마 넝마 목면 등의 공급에는 한정이 있었고, 이를 맷돌이나 절구에 갈아 물로 거르는 작업을 일일이 사람의 손으로 한다는 것은 자연히 대량생산을 어렵게 했다.

18세기 말 프랑스의 '로베르'는 종이를 연속적으로 제조하는 기계를 발명했다. 이 초지기는 장망식(長網式)으로 섬유질을 천으로 거르는 형태. 19세기초에는 영국의 '더킨슨'이 환망식(丸網式) 초지기를 발명해냈다. 환망식이란 짓이긴 섬유를 물에 풀어 떠내는 형식. 장망식이 얇고 평활한 종이를 만들어 낼 수 있는 반면에 환망식은 울퉁불퉁한 두꺼운 종이, 즉 판지류를 만들 수 있다. 물론 두가지 방식이 실제로 활용되어 종이를 대량생산한 것은 1850년대 이후이다.

이 두가지 방식이 결합되어, 앞뒤면이 구분되지 않아 양면인쇄가 가능한 종이를 만드는 쌍망식초지기(twin wire paper machine)도 곧이어 등장하였다.

한편 1840년대에 이르러 목재섬유를 종이의 원료로 사용하는 방법이 발명되었다. 독일 사람 '켈러'는 나무를 부수어 대량으로 섬유를 제조해내는 기계를 만들어냈다. 이른바 쇄목펄프 제조법. 이 방법은 영국의 '파제스'에 의해 완성되었다.

나무의 섬유질을 가성소다(NaOH 양잿물)로 삶아 펄프를 만드는 소다펄프법, 아황산(H₂SO₃)을 넣어 가공하는 아황산법 등이 이후 계속 선을 보였다.

닥을 원료로 한 독창적 기법

'한지(韓紙)'로 대표되는 우리나라 종이의 역사는 유럽과는 조금 다른 형태로 전개돼 왔다.

채륜의 초지법이 우리나라에 들어온 것은 6세기 말부터 7세기 초로 추정된다. 이를 곧바로 고구려 승려 담증이 일본에 전래했다고 보는 것이 통설이다. 물론 이보다 1천년 전에 낙랑의 옛분묘에서 발굴된 한 관 속에 닥종이를 물로 뭉친 것 같은 물질이 발견됨으로써 우리나라 고유의 제지술이 있었던 것이 아닌가 하는 추측도 할 수 있으나 과학적으로 검증되지는 않았다.

중국의 제지법이 전래됐다고는 하나 우리나라 종이 제조기술은 몇가지 면에서 중국과 다르다. 중국이 비단이나 무명 부스러기 등 넝마가루를 원료로 사용하여 맷돌로 갈아서 종이를 만들었는데 반해서, 우리나라는 뽕나무과에 속하는 닥나무껍질, 즉 닥을 원료로 종이를 제조했으며 제조방식도 절구에 찧어서 대발로 떠냈다고 한다. 중국은 제조방식이 장망식이고 우리나라 한지는 환망식을 사용했던 것이다.

또한 한지는 종이의 강도를 높이기 위해 섬유상의 결합제로 전분이 많은 다년생 풀인 황촉규를 사용한 것도 두드러진 특징. 일찍부터 목재를 종이의 원료로 사용한 것은 세계의 역사상 유례를 찾기 힘든 것으로 평가되고 있다.

종이를 만드는 과정은 한지 양지 판지에 따라 조금씩 다르나 기본원리는 같다고 할 수 있다. 최근 등장하고 있는 타지 않는 종이라든가 전기를 통하는 종이, 찢어지지 않는 종이 등이 종이 제조과정에서 독특한 재료를 첨가하거나 제조과정 자체를 변형시킨 것이므로 일반적인 종이제조과정을 간략히 살펴보자.

목재나 그밖의 식물체를 기계 또는 화학적으로 처리하여 만든 펄프를 원료로 하는 것은 어느 종이나 공통이다. 요즘 일부에서 석유 성분의 폴리에틸렌을 종이모양으로 뜬 화학지가 개발되었으나 아직 경제성이 없어 실용화되지 않고 있으므로 이는 논외로 한다.

펄프를 종이로 제조하는 과정은 고해(叩解 beating), 사이징(sizing), 약품 및 염료첨가, 정정(精整 refining), 초지(抄紙), 완정 등의 과정을 거친다.

고해는 펄프섬유를 알맞게 절단하거나, 가로로 길게 째어지게 하거나, 눌러서 으깨는 콜로이드화 과정을 말한다. '종이는 고해기에서 만든다'는 말이 나올 정도로 고해는 종이의 중요한 공정. 여기에서 종이의 품질과 성질이 대부분 결정된다.

펄프만 사용하여 만든 종이는 흡수성이 있어 필기나 인쇄를 할 수 없다. 펄프에 내수성이 있는 콜로이드 물질을 혼합함으로써 섬유 사이의 틈을 메꾸는 작업을 사이징이라 한다. 이밖에도 종이를 하얗게 하는데 필요한 충전제 또는 눈메움제(filler), 필요한 빛깔을 내는데 필요한 염료와 안료(顔料)를 첨가하는 공정이 뒤따른다.

정정과 정선과정은 고해기에서 나오는 섬유질에서 이물질을 제거하고 다시한번 섬유의 크기를 고르게 하는 작업이다. 이런 과정을 거친 종이원료는 비로소 초지기(paper machine)에 들어가 종이의 모습을 갖춘다. 초지기는 앞에서 이야기한 장망식 환망식 쌍망식 등이 있다.

초지기를 거쳐 건조된 종이는 필요에 따라 광택을 내는 캘린더(calender)를 통과하면 종이가 완성된다.

새로운 정의(定意)가 필요할 때

종이의 정의를 내리기는 쉽지 않다. 형태, 원료, 제조법, 성질, 또는 용도에 따라서 실로 다양하기 때문이다. 정의를 굳이 내린다면 '식물성 섬유를 물속에서 걸러서 얇고 평평하게 한것'이라고 할 수 있다. 그러나 요즈음 식물성 섬유뿐 아니라 합성섬유, 유리섬유, 세라믹이나 탄소 등의 무기섬유까지 생겨 정의 자체가 애매모호해지고 있다. 물속에서 거른다는 표현도 물을 사용하지 않는 종이 제조법이 탄생하면서 수정되어야만 한다는것. 부직포(不織布)가 바로 그것이다. 우리가 음식점에서 흔히 접하는 종이수건, 일회용가운, 커텐종이, 종이방진모 등이 부직포의 일종이다.

일반적인 제지공장에서는 펄프의 몇십배에 가까운 물을 사용하지만 부직포는 물을 사용하지 않고 만든다. 가루로 만든 펄프를 공기중에 균일하게 살포한 후에 띠모양의 금속망으로 흡수시켜 평면적으로 고르게 펴고, 접착제를 뿌리고 말리면 부직포가 된다.

부직포는 막대한 양의 물을 사용하지 않기 때문에 에너지가 절약되고 약품을 탄 물을 제지공장에서 방출하지 않기 때문에 수질오염이 없다는 장점이 있다. 그와 반면에 먼지공해가 심하고 수소결합이 안되기 때문에 종이 강도가 약하다. 접착제를 이를 해결하기 위해 살포해야 한다. 공기 중의 섬유분말을 미세하고 균등하게 뿌리는 일도 어려운 기술이다. 섬유가 한군데 뭉쳐지면 부직포로서는 실격이다.

부직포는 일반 종이와 같이 펄프를 원료로 사용하지만 물을 사용하지 않아 비중이 0.04~0.1정도 밖에 안된다. 일반종이의 비중은 0.8~1.0. 비중이 작다는 것은 그만큼 틈새가 많다는 것을 의미한다.

종이수건이 수분이나 기름을 잘 흡수하는 이유는 틈새가 많기 때문. 이를 좀 더 발전시키면 틈새에 고분자흡수제를 첨가, 자체 중량의 4백~1천5백배나 되는 수분을 흡수시킬 수 있다. 이를 응용한 제품이 흡수력이 좋은 아기기저귀, 여성용 패드 등이다.

찢어지지 않는 명함도 부직포에 강력한 접착제를 사용한 것으로 보면 된다.

아뭏든 종이 만드는 기술은 매년 향상되기 때문에 플라스틱이든 금속이든 탄소와 같은 무기재료라도 얇고 평평하게 펴 종이처럼 구부리고 접고 자르기에 편리하게 만들 수 있다. 그것은 여러가지 특성을 가진 재료를 가공하기 쉽게하여 사용한다는 의미이다.

종이 가공기술은 어려운 첨단기술이 아니다. 필요에 따라 얼마든지 필요한 종이를 만들 수 있다. 다만 수요처가 많지 않아 경제성이 없기 때문에 상용제품화 되지 못할뿐이다.

아뭏든 종이는 우리 생활에서 절대적으로 필요한 물건이고, 가능성이 많기 때문에 그 응용분야도 점차 넓어질 것으로 예상된다. 우리가 원하는 성능을 가진 종이, 타지도 않고 찢어지지도 않으며 때로는 수분을 흡수하기도 하고 전기도 통하는 종이가 활발히 개발되면, 종이로 만든 옷을 입고 종이 배터리로 충전된 오디오와 종이스피커로 음악감상을 즐길 수 있을 것이다.