덜덜덜덜~ 덜덜덜덜, 치익~.

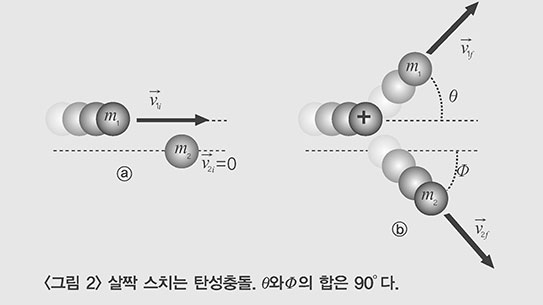

프린터 노즐 두 개가 왔다갔다 움직이기를 수차례 반복했다. 사무실에서 매일 듣던 익숙한 프린터 기계 음인데, 이날따라 이 소리에 마구 설렌다. 프린터로 인쇄하고 있는 것이 종이가 아니라 바로 음식이기 때문이다.

인쇄가 끝나자 노즐이 지나다녔던 자리에 하얀 가루가 수북하게 쌓였다. 공기를 뿜어 가루를 훅~ 하고 불어내니 모니터에 띄워놓았던 3차원(3D) 디자인과 똑같은 ‘인쇄물’이 나타났다. 정말 먹어도 될까? 망설임도 잠시, 카트리지에 넣었던 잉크가 식품을 가공할 때 쓰는 ‘덱스트린(녹말을 가수분해할 때 생기는 산물 중 하나)’이라는 사실이 떠올랐다.

이런 3D 프린터가 집집마다 한 대씩 있다면 점심에는 쌀가루를 넣고 떡을, 저녁에는 밀가루와 토마토소스를 넣고 피자를 ‘인쇄’해 먹을 수 있을 텐데.

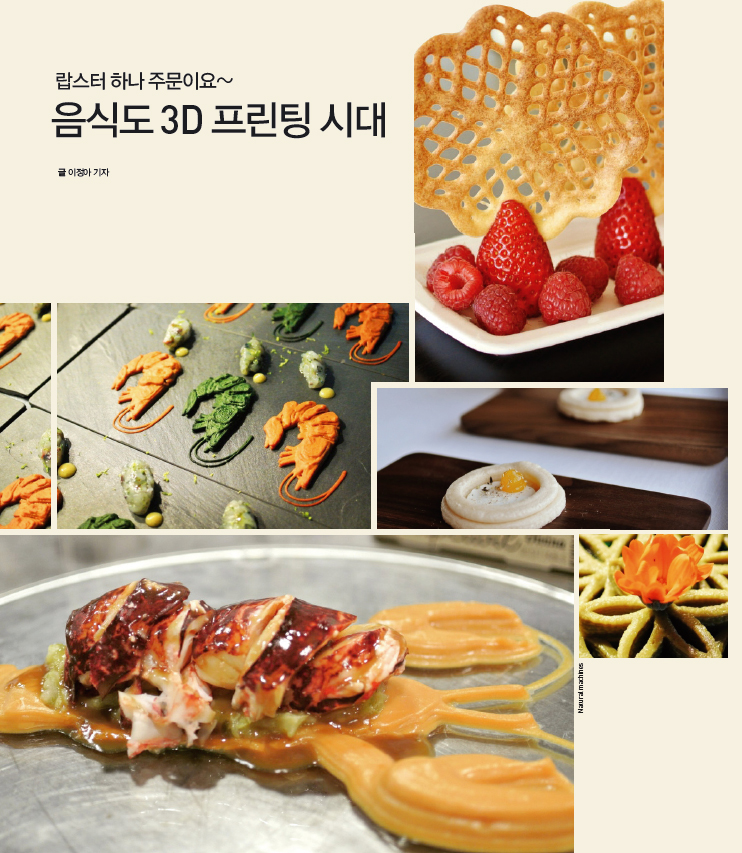

실제로 2010년대 초반 미국 코넬대, 스페인 3D 프린터 제조업체 ‘내추럴 머신스(Natural Machines)’, 네덜란드 응용과학기술연구소(TNO) 등은 초콜릿과 쿠키, 피자, 햄버거 등을 3D 프린터로 인쇄하는 데 성공했다. 지난해 영국과 네덜란드에는 3D 프린터로 인쇄한 디저트를 판매하는 팝업 레스토랑이 등장했다. 바야흐로 ‘3D 푸드 프린팅’ 시대가 시작됐다.

청국장에서 ‘먹는 실’ 뽑아

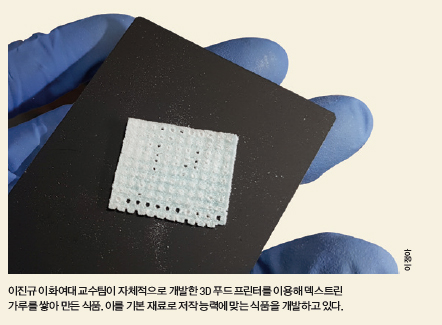

국내에서는 이진규 이화여대 식품공학과 교수가 식품나노공학연구실을 운영하면서 3D 푸드 프린터를 개발해 연구하고 있다. 이 교수는 식품나노공학연구실에서 자체 제작한 섬유 제조 장치를 이용해 ‘먹는 실’을 생산한 뒤 이를 실패에 감는 과정을 개발했다.

이 과정은 엄지 끝에 풀을 바르고 검지를 붙였다가 떼면 끈끈한 실이 생기는 것과 비슷하다. 섬유 제조 장치 양쪽에 달려 있는 실리콘 블록에 끈끈한 액체(청국장 점액)를 바르고, 두 블록을 붙였다 떼기를 반복하자 지름이 1~10μm(마이크로미터₩1μm는 100만분의 1m) 수준인 미세한 실이 수없이 많이 생겼다. 이렇게 생성된 실은 철 와이어나 실패에 둘둘 감겼다. 나중에 이 실패에 감겨 있는 실을 한 가닥씩 뽑아내 한 층 한 층 쌓아 3D 프린터로 인쇄하면 음식이 탄생한다. 원래 끈끈한 성질을 갖고 있어 원하는 구조를 만들기 쉽고, 인쇄한 뒤 말리면 형태를 유지한 채 굳는다.

액체 상태의 푸드 잉크를 만드는 방법은 간단하다. 식재료를 마이크로웨이브(극초단파) 추출 장치에 넣고 전자기파를 쏘면 분자가 활발하게 운동한다. 이때 재료마다 특정한 온도까지 가열되면 마치 에탄올 같은 용매에 넣은 것처럼 액체가 추출된다. 하지만 전자기파를 쪼이는 동안 영양소가 파괴될 우려가 있고, 액체잉크가 굳으면서 형태나 부피가 변해 원래 설계했던 구조와 달라질 수 있다는 한계가 있다.

그래서 이 방식은 가열 과정을 거쳐야 하는 요리, 예를 들면 피자나 쿠키처럼 전자레인지나 오븐에 데워야 완성되는 등 간단한 조리가 필요한 RTC(Ready To Cook·간단요리 간편식)를 만들 때 쓰인다. 3D 푸드 프린터에서 액체 잉크로 한 층(약 0.1mm)을 쌓는 데에는 약 30μL(마이크로리터·1μL는 100만분의 1L)가 필요하다.

푸드 잉크 중에서는 가루가 기술적으로 가장 까다롭다. 이 교수는 “수분이나 유분이 많이 함유된 식재료는 분쇄하기가 어려운데다, 재료를 곱게 갈기 위해 높은 압력이나 열을 가하면 재료의 식감이 달라지고 영양소가 파괴될 우려가 있다”며 “액체질소를 이용해 영양소를 최대한 신선하게 유지할 수 있는 온도, 즉 영하 약 100도에서 영하 약 50도 사이에서 식재료를 얼리면 어떤 재료든 곱게 갈 수 있다”고 설명했다.

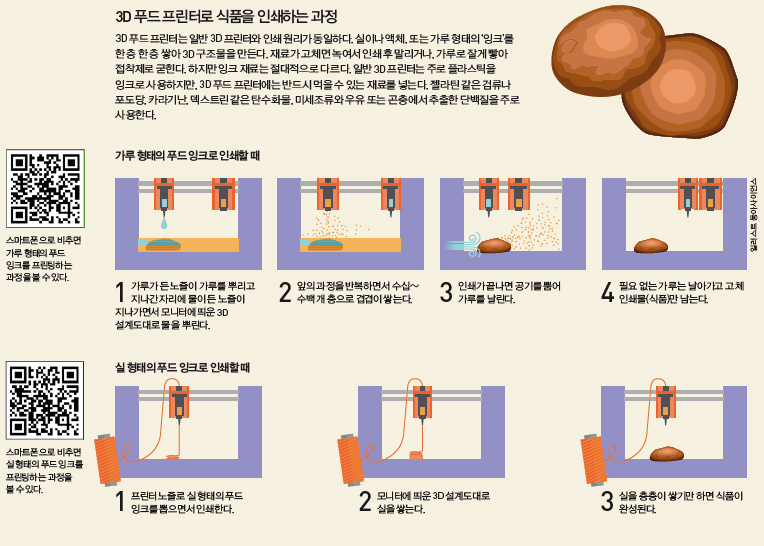

덱스트린 가루에 물 뿌려 굳혀

일반 3D 프린터와 마찬가지로 가루 잉크를 인쇄하려면 접착제 역할을 하는 먹을 수 있는 액체가 필요하다. 식품나노공학연구실이 운용하는 3D 푸드 프린터도 가루에 물을 뿌려 굳히는 방식으로 인쇄한다. 프린터 노즐 두 개 중 하나에는 하얀 덱스트린 가루가, 다른 하나에는 일반 프린터와 똑같이 생긴 잉크 카트리지에 물이 담겨 있다.

모니터에 인쇄하고자 하는 식품의 3D 도면을 띄운 다음 인쇄버튼을 누르면, 두 노즐이 번갈아 움직이며 잉크를 뿌린다. 지름이 약 5pm(피코미터·1pm는 1조분의 1m) 수준으로 아주 작은 입자인 덱스트린 가루를 먼저 뿌리고 나면, 다른 노즐이 그 위에 물을 뿌린다. 그러면 물과 닿은 부분의 가루만 서로 엉겨붙은 뒤 굳는다.

그 위에 다시 가루를 뿌리고 물을 뿌리기 과정을 수 차례 반복하면 마치 종이를 하나씩 쌓아 탑을 만들 듯 식품이 완성된다. 이때 한 번에 쌓이는 층의 두께는 약 0.1mm로 A4 용지 한 장의 두께와 비슷하다. 인쇄가 끝난 뒤 공기를 뿜으면 필요 없는 가루는 날아가고 고체 상태의 인쇄물(식품)만 남는다.

노즐이 수백 번 왕복한 끝에 수 cm3 부피의 식품이 탄생했다. 한 끼 식사가 될 만큼 충분한 양의 식품을 인쇄하려면 현재 기술로는 수 시간이 걸린다. 그럼에도 불구하고 전 세계 공학자들은 3D 푸드 프린터가 미래 식량문제를 해결할 것으로 기대한다.

이 교수는 “3D 구조로 디자인한 대로 인쇄하기 때문에 손으로 만들기 어려운 복잡한 모양을 만들 수 있어 미식적인 효과를 높일 뿐 아니라, 필요 없는 부분은 찍지 않아 음식물 쓰레기도 줄일 수 있다”며 “특히 가루 형태의 푸드 잉크는 휴대성이 뛰어나고 저장 기간이 길어 신선한 요리를 즐길 수 있다는 장점이 있다”고 말했다.

콩 단백질 쌓는 방향 따라 닭고기 질감 내

이 교수팀은 이화여대 임상치의학대학원에서 설립한 ‘이와이어라이너’와 공동으로 나이별 저작 능력도 연구하고 있다. 나이에 따라 음식을 씹을 때 필요한 힘을 측정해 저작 능력에 따라 부드럽게 소화할 수 있는 구조를 디자인하기 위해서다. 이 교수는 “다공성 구조는 치아의 힘을 고루 받는데다가 침과 섞이는 표면적이 넓어 소화가 잘 된다”고 설명했다.

연구팀은 다공성 구조에서 구멍의 모양과 크기를 다양하게 디자인한 도면을 3D 푸드 프린터로 인쇄해 식감도 분석하고 있다. 여기서 식감이란 이로 부수고 혀로 침을 섞어 목구멍으로 삼킬 때까지 모든 과정에서 발생하는 느낌을 말한다. 음식의 재료와 구조에 따라 식감이 달라진다.

연구팀은 가로 약 3cm, 세로 약 3cm, 높이 약 1cm인 다공성 구조물을 인쇄했다. 구조물마다 구멍(격자)의 크기와 모양, 개수를 각각 다르게 만든 뒤 ‘식감측정장비’를 이용해 객관적인 식감을 평가했다. 식감측정장비는 치아 역할을 하는 ‘인공치아’로 블록이 으깨질 때까지 눌러서 응력과 점성, 탄성력을 측정한다. 연구팀은 이 결과를 토대로 구멍의 크기와 모양, 개수에 따라 식감이 어떻게 달라지는지 수학적인 모델을 만들었다.

3D 푸드 프린터를 이용해 식감을 조절하면 동일한 재료로 다양한 음식을 만들 수 있다. 이 교수는 “사람의 미각은 맛 분자에 의한 화학적 신호뿐만 아니라 식감에도 큰 영향을 받는다”며 “예를 들어 콩 단백질을 층층이 쌓아 고기를 만들 때 쌓는 방향을 다르게 디자인하면 다른 종류의 고기처럼 느낀다”고 말했다.

지금은 콩고기를 만들 때 콩 단백질을 높은 압력과 높은 온도에서 가래떡을 뽑아내듯 압출한다. 하지만 압력이 높은 곳에서 낮은 곳으로 나오면 단백질이 순간적으로 팽창해 섬유질처럼 뻑뻑해진다. 이 방식으로는 고기의 식감을 조절하는 일이 불가능하다.

하지만 3D 푸드 프린터를 이용하면 3D 구조를 설계한 대로 콩 단백질을 쌓기 때문에 원하는 식감을 만들수 있다. 예를 들어 살코기가 한쪽 방향으로 쭉쭉 찢어진다면 닭고기, 비교적 단단하고 질기면 소고기처럼 느껴진다. 물론 고기에는 단백질뿐 아니라 지방도 많아서 실제와 거의 똑같은 맛을 구현하려면 단백질 잉크와 지방 잉크를 모두 사용해야 한다.

미국 식재료제조업체 테라비아(Terravia) 연구팀은 미세조류에서 뽑은 단백질과 지방으로 표면의 거칠기를 다르게 인쇄해 치킨 너겟과 스테이크 식감을 흉내내는 데 성공한 바 있다.