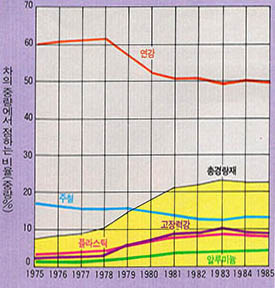

연강과 주철의 비율이 줄어드는 한편 플라스틱, 세라믹스의 시대가 열리고 있다.

자동차의 나라 미국의 등록된 자동차 수는 1억6천4백만대이다. 한집마다 평균 1.5대의 승용차와 트럭을 소유하는 셈이다. 이 차들이 일년간 주행하는 거리는 3조2천억㎞. 미국 GNP의 6분의 1이상이 자동차운송의 비용으로 쓰여진다고 한다. 우리나라의 자동차보유율은 대략 40인에 1대꼴. 세계전체의 10인당 1대에 비하면 떨어지지만 급속히 증가하고 있는 추세이다. 지난 84년 한해동안 전세계의 조립 라인에서 생산된 자동차는 4천2백만대를 헤아린다.

오일쇼크가 준 자극

이처럼 자동차의 생산이 대규모화함에따라 소비되는 재료도 막대한 양에 달하고 있다. 현재 매년 약 5천6백만t의 철강, 알루미늄, 플라스틱 등이 사용되고 있다. 단지 재료의 양 뿐만 아니라 질도 주목을 끈다. 10년전에 비해서 훨씬 많은 양의 합금, 고장력강(高張力鋼), 주조알루미늄, 섬유강화플라스틱(FRP)이 사용되고 있다.

이런 경향은 앞으로도 계속될 것이다. 앞으로 10년 후의 자동차는 주로 플라스틱으로 만들어질지 모른다. 또 엔진과 변속장치에는 상당한 양의 마그네슘, 세라믹스, 새로운 복합재료가 채용될 것으로 보인다. 그러면 이러한 재료의 변천을 가져온 원동력은 어디서 찾아야 할까. 2차대전후 자동차재료의 역사를 미국의 경우를 통해 살펴봄으로써 그 해답을 얼을 수 있을 것이다.

1950년에서 66년까지 승용차의 주요재료는 연강과 주철로서 각각 전체재료의 68%와 17%를 차지했다. 또 사치스런 취향의 소비자욕구를 맞추기 위해 자동변속, 파워스티어링, 파워브레이크, 에어콘 등 90㎏에 달하는 중량이 추가됐다.

이어서 67년에서 76년까지 미국 자동차의 중량은 자그마치 3백60㎏이나 급증한다. 원인은 연방정부의 각종 규제. 우선 새로운 안전규제로 각종 부품이 추가되었고 그에 따른 중량증가와 연비(燃費)악화를보 상하기 위해 고장력강의 사용증가를 포함한 경량화기술을 개발하게 되었다. 다음에 점점 엄격해지는 배기가스규제로 인해 촉매컨버터를 부착해야 했고, 따라서 플라티나 등의 촉매용 귀금속과 세라믹스, 스테인리스스틸409 등의 재료가 필요하게 되었다.

1974년의 석유위기가 자동차산업계에게는 특히 뼈저린 것이었다. 자동차메이커들은 연료소비율 개선에 매진했다. 그 결과 차량은 점차 작아졌고 경량재료의 대체를 통해 자동차의 중량은 대폭 축소되었다. 그결과 74년 5.5㎞/1였던 연비도 85년에는 11.6㎞/1로 극적인 신장률을 보였다.

경량화의 주역들

경량화의 주역을 이룬 소재중의 하나가 고장력강이다. 티타늄과 바나듐을 약간 함유하는 이 강을 쓰면 차체를 0.8㎜애서 0.1㎜까지 얇게 할 수 있다. 또 고장력강의 일종인 마이크로 합금강은 종래의 연강의 2배가 넘는 56.2㎞/㎟의 정격강도를 갖는다. 그밖에 알루미늄과 플라스틱도 경량화에 크게 기여했다. 워싱턴대학의 자동차연구소가 내놓은 알루미늄 시험제작차인 '바이킹 Ⅳ'는 2인승 디젤 엔진 1천4백71㏄로서 1ℓ로 37㎞를 주파했다. 총중량 5백92㎏중 2백27㎏이 알루미늄.

그러나 기술적인 관점에서 볼 때 기존의 재료대신 경량재를 쓴다고 손쉽게 경량화를 달성할 수 있는 것은 아니다. 예컨대 기존의 주철보다 63%나 가벼운(밀도가 작은) 주조알루미늄을 채용하여 같은 강성을 얻을때의 중량감소는 11%에 불과하다. 왜냐하면 실제의 설계시 주철의 우수한 성질을 내기위해 다량의 알루미늄을 써야하기 때문이다. 따라서 경량재를 도입할 때는 부품의 기능과 설계재료의 기술적 품질도 고려에 넣어져야 한다.

그동안 이루어진 경량화 노력에 힘입어 승용차의 재료구성은 80년대 중반까지 현저하게 변했다. 50년에는 연강판이 평균적인 '포드'차의 제품중량의 65%이상을 차지했지만, 85년 이 비율은 절반으로 줄어들었다. 그 대신 주철의 대용품으로서 주조알루미늄의 비율은 2%에서 6%로, 플라스틱은 거의 안쓰였다가 9%로 늘어났다. 또 고장도강은 10%를 차지한다. 그 결과 평균적인 '포드'차의 경량재가 차지하는 비율은 75년의 9%에서 85년에는 23%로 증가했다.

플라스틱과 세라믹스의 가능성

개개의 부품의 중량감소를 위한 연구는 앞으로도 계속될 것이다. 예를 들면 현가(縣架)스프링, 배기밸브, 밸브스프링에 티타늄을 사용하는 연구가 현재 진행중이다. 티타늄은 값은 비싸지만 철강에 비해 60%의 중량감소 효과가 있고 마찰과 진동을 줄일 수도 있다. 유망시되고 있는 것은 플라스틱이다. 플라스틱은 부식에 강하고 가벼우며 복잡한 형상의 부품을 단일체로 성형할 수 있다는 이점이 있다. 많은 메이커들이 몇년내 차체와 그밖의 구조에 플라스틱을 사용하는 비율이 증가할 것으로 내다보고 있다. 또1990년까지는 차체 전체가 플라스틱으로 된 자동차가 1백60만대에 이를 것이라는 예측도 있다.

현재 자동차산업계가 주목하고 있는 플라스틱에는 두 가지가 있다. 하나는 유리섬유강화플라스틱으로 GM의 '콜베트'와 벤츠의 'C-111'이라는 스포츠카에 이미 사용된 일이 있다. 특징은 무거운 하중에 잘 견딘다는 것. 또 다른 하나는 열가소성(熱可塑性)이 있는 '플렉서블 플라스틱'이다. 이것을 쓰면 가벼운 충돌사고 정도라면 파손을 최소화시킬 수 있고, 유연한 차체판넬을 성형할 수 있다고 한다.

상당한 연구노력이 기울여지고 있는 또 다른 분야가 세라믹스이다. 금속기지재료에 세라믹스의 입자와 섬유를 합친 복합재료는 강하며 마모에 견디는 힘이 강해 현재 엔진의 부품재료로서 활발히 연구개발되고 있다. 세라믹스자체는 비중이 작고, 열전도성이 낮으며, 고온강도가 큰 소재이다.

세라믹스부품으로 만들어진 엔진의 가능성을 조사하는 연구개발이 미국과 일본을 필두로 여러나라에서 이루어지고 있다. 이미 가솔린엔진의 '터보차처(turbo charger)에 세라믹스가 사용되기 시작했고 디젤엔진의 '글로우 플러그'(glow plug)에도 실용화되었다. 또 디젤엔진의 효율은 세라믹스의 연소실 단열효과로 높아질 것이라고 한다. 앞으로 10년 이내에 각종 엔진에 세라믹스엔진이 폭넓게 사용될 가능성은 충분하다. 장기적으로는 세라믹스가 자동차의 동력계통에 혁명적 변화를 가져올 것이다.

80년대 중반의 전형적인 자동차는 알루미늄, 플라스틱 고장력강을 다량으로 사용하며 차고(車高)가 낮은 형태를 띤다. 그만큼 신소재가 차지하는 비중이 커진 것이다. 자동차산업은 그 거대한 규모로 볼 때 소재산업의 미래에 큰 영향을 미칠 것임에 틀림없다.